長寧區什么是LED失效分析案例

LED 封裝工藝的失效分析往往需要多設備協同,上海擎奧的綜合檢測能力在此類問題中發揮了重要作用。某款 LED 球泡燈出現的批量死燈現象,通過解剖鏡觀察發現封裝膠與支架的剝離,結合拉力試驗機測試兩者的結合強度,再通過差示掃描量熱儀(DSC)分析封裝膠的玻璃化轉變溫度,確認封裝膠選型不當導致的熱應力失效。針對 COB 封裝 LED 的局部過熱失效,技術人員采用熱阻測試儀測量芯片到散熱基板的熱阻分布,配合有限元仿真軟件模擬熱量傳導路徑,發現固晶膠涂布不均是主要誘因。這些分析幫助客戶優化了封裝工藝流程。擎奧檢測的 LED 失效分析覆蓋多應用領域。長寧區什么是LED失效分析案例

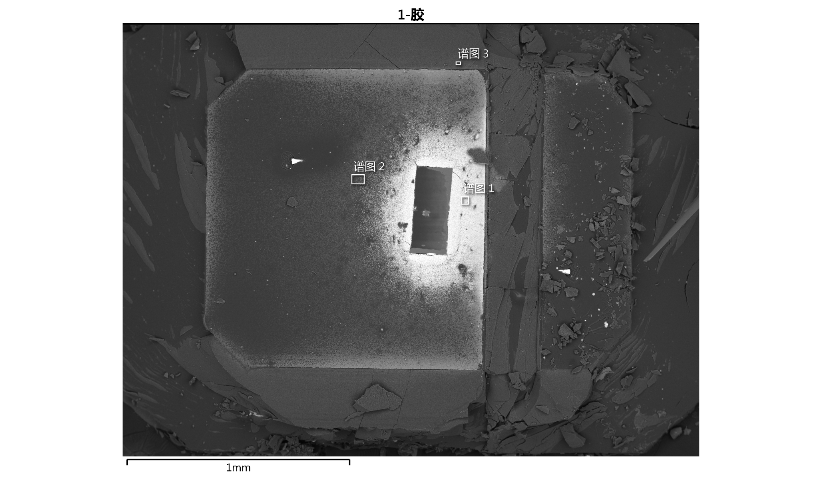

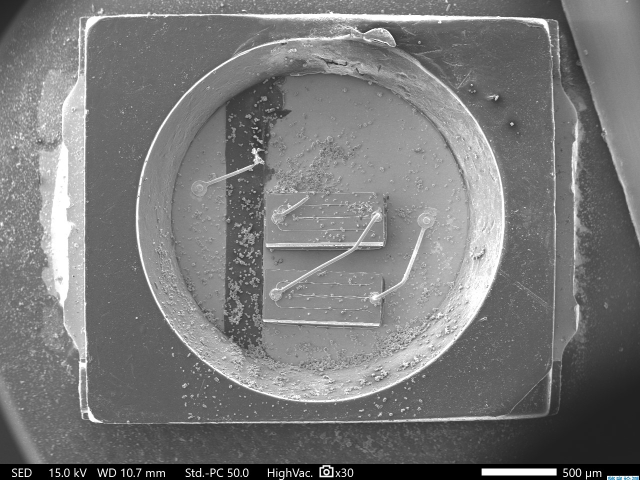

在上海浦東新區金橋開發區的擎奧檢測實驗室里,針對 LED 產品的失效分析正有條不紊地進行。2500 平米的檢測空間內,先進的材料分析設備與環境測試系統協同運作,為消解 LED 失效難題提供了堅實的硬件支撐。技術人員將失效 LED 樣品固定在金相顯微鏡下,通過高倍放大觀察芯片焊點的微觀狀態,結合 X 射線熒光光譜儀分析封裝材料的成分變化,精確定位可能導致光衰、死燈的潛在因素。這里的每一臺設備都經過嚴格校準,確保從焊點氧化到熒光粉老化的各類失效特征都能被清晰捕捉,為后續的失效機理研究奠定數據基礎。上海國內LED失效分析功能分析 LED 溫度特性與失效關聯的專業服務。

針對 UV LED 的失效分析,擎奧檢測建立了特殊的安全防護測試環境。某款 UV 固化燈在使用過程中出現功率驟降,技術人員在防護等級達 Class 3B 的紫外實驗室中,用光譜輻射計監測不同使用階段的功率變化,同時通過 X 射線衍射分析 AlGaN 外延層的晶體結構變化。結果表明,長期工作導致的有源區量子阱退化是主要失效機理,而這與散熱基板的熱導率不足直接相關。基于分析結論,團隊推薦客戶采用金剛石導熱基板,使產品的使用壽命延長 3 倍以上。Mini LED 背光模組的失效分析對檢測精度提出了極高要求,擎奧檢測的超景深顯微鏡和探針臺系統在此發揮了關鍵作用。某型號電視背光出現局部暗斑,技術人員通過微米級定位系統觀察到部分 Mini LED 的焊盤存在虛焊現象,這源于回流焊過程中焊膏量控制不均。利用 3D 錫膏檢測設備對來料進行驗證,發現焊膏印刷的標準差超過了工藝要求的 2 倍。團隊隨即協助客戶優化了鋼網開孔設計,將焊膏量的 CPK 值從 1.2 提升至 1.6,徹底解決了虛焊問題。

LED 芯片本身的失效分析是上海擎奧的技術強項之一,依托 20% 碩士及博士組成的研發團隊,可實現從芯片級到系統級的全鏈條分析。針對某批 LED 芯片的突然失效,技術人員通過探針臺測試芯片的 I-V 曲線,發現反向漏電流異常增大,結合掃描電鏡觀察到芯片表面的微裂紋,追溯到外延生長過程中的應力集中問題。對于 LED 芯片的光效衰減失效,團隊利用光致發光光譜儀分析量子阱的發光效率變化,配合 X 射線衍射儀檢測晶格失配度,精確定位材料生長缺陷導致的性能退化。這些深入的芯片級分析為上游制造商提供了寶貴的改進方向。專業團隊排查 LED 生產環節的失效隱患。

LED封裝工藝的微小缺陷都有可能導致產品的失效,擎奧檢測的失效分析團隊擅長捕捉這類隱性問題。某LED廠商的球泡燈在高溫高濕試驗后出現的批量失效,技術人員通過切片分析發現,芯片與支架之間的銀膠存在氣泡,這在溫度循環過程中會引發熱應力的集中,可能導致金線斷裂。利用超聲清洗結合熱成像的方法,團隊建立了銀膠氣泡的快速檢測標準,并協助客戶改進了點膠工藝參數,將氣泡不良率從5%降至0.1%以下,明顯的提升了產品的可靠性。結合壽命評估開展 LED 長期失效分析。嘉定區LED失效分析功能

運用先進設備測量 LED 失效的電學參數。長寧區什么是LED失效分析案例

在軌道交通 LED 照明的失效分析中,擎奧檢測的技術團隊展現了強大的專業能力。針對某地鐵線路 LED 燈具頻繁熄滅的問題,他們不僅對失效樣品進行了光譜分析和色溫漂移測試,還模擬了隧道內的濕度、粉塵環境進行加速老化試驗。通過對 200 余個失效樣本的統計分析,發現封裝膠在高溫高濕環境下的水解反應是導致光效驟降的主因。基于這一結論,團隊為客戶推薦了耐水解性更強的有機硅封裝材料,并優化了散熱結構,使燈具的平均無故障工作時間從 3000 小時提升至 15000 小時。長寧區什么是LED失效分析案例

- 嘉定區制造LED失效分析案例 2025-12-21

- 青浦區加工LED失效分析功能 2025-12-21

- 嘉定區國內LED失效分析案例 2025-12-21

- 奉賢區制造LED失效分析 2025-12-21

- 黃浦區附近LED失效分析服務 2025-12-21

- 浦東新區智能LED失效分析耗材 2025-12-21

- 嘉定區智能LED失效分析耗材 2025-12-20

- 上海國內LED失效分析功能 2025-12-20

- 加工LED失效分析服務 2025-12-20

- 長寧區制造LED失效分析耗材 2025-12-20

- 襯套非標 2025-12-21

- 普陀區庫存非開挖管道修復資費 2025-12-21

- 濱州浮筒制作 2025-12-21

- 四川防金屬雜質星給閥廠家供應 2025-12-21

- 寶山區特氟龍軸修復技術 2025-12-21

- 江蘇通用定風量閥維保 2025-12-21

- 青海焚燒廠余熱鍋爐 2025-12-21

- 浙江懸吊管托塊焊接機器人系統 2025-12-21

- 芯片生產線非標設備改造方案 2025-12-21

- 楊浦區自動組裝機互惠互利 2025-12-21