廈門企業精益管理咨詢熱線

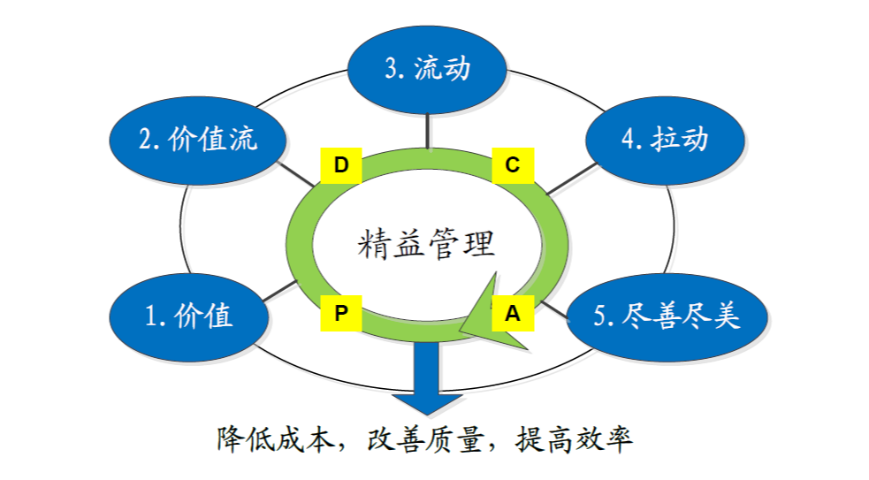

精益管理的核*原則是以價值為導向,通過減少浪費來提高效率和質量。精益管理的原則包括以下幾點:1.價值流思維:關注整個價值流程,從供應鏈的角度來優化整體流程,實現價值*大化。2.浪費的削減:通過識別和消除各種形式的浪費,如過程中的等待、運輸、庫存、瑕疵等,以提高效率和質量。3.持續改進:精益管理倡導持續改進的文化,鼓勵員工參與問題解決和改進活動,不斷優化流程和提高績效。4.人員的尊重和發展:精益管理強調人員的參與和發展,鼓勵員工提出改進建議并給予肯定和支持。揪出無效消耗,釋放精益潛能。廈門企業精益管理咨詢熱線

“流動”要求產品或服務在價值流中順暢不間斷地移動。在電子產品生產線上,通過合理安排工序和設備布局,實現產品快速流動,減少在制品庫存積壓。據統計,良好的流動管理可使庫存周轉率提高40%以上。“拉動”強調由客戶需求驅動生產。在零售行業,根據銷售**及時補貨,避免過度生產和庫存積壓。某連鎖超市實施拉動式補貨后,庫存損耗降低了15%。“盡善盡美”是精益管理追求的終*目標,企業要持續改進,不斷消除浪費、提升價值。以豐田汽車為例,通過持續的改善活動,不斷優化生產流程和產品質量,保持行業領*地位。泉州工廠如何精益管理改進不停步,精益無終點。

過程是結果的必要條件,過程做的好,結果不一定好;但過程不好,結果肯定不好。中國有很多企業推行精益管理但收效甚微,究其原因就是國人喜歡搞運動,說大話,喜歡設想和奢望,但很少落實到行動上,所以做事往往雷聲大雨點小,龍*蛇尾。付之于行動落實到過程是實實在在的,是需要長期堅持的,是要付出辛苦的,所以人們不愿意落實到過程。精益管理是一個持續改善的經營過程,一蹴而就、一勞永逸的想法是不現實的。豐田公司為什么能取得輝煌的成績,堅持不懈50多年就是法寶。建議國內企業正確認識這個問題,功夫下在過程中。

TPM的目標:在機構中的所有任務領域,實現零缺陷、零故障、零事故。團結機構中各層次人員。通過不同的班組減少缺陷和自行維修。價值流是指從原材料轉變為成品、并給它賦予價值的全部活動,包括從供給商處購置的原材料到達企業,企業對其進行加工后轉變為成品再交付客戶的全過程,企業內以及企業與供給商、客戶之間的信息溝通形成的信息流也是價值流的一局部。根據價值流識別來確定工序是否創造價值,進而判斷該工序有無存在必要,進一步精簡或優化。精益提效降成本,品質贏心占市場。

精益管理五個基本里的價值確定需綜合考慮市場需求和企業自身能力。在服裝行業,要結合流行趨勢和生產成本確定產品價值,這能使產品更具市場競爭力,有企業因精確把握價值定位,市場占有率提升了10%。價值流分析要深入到供應鏈各個環節。如家電行業,不僅關注自身生產環節,還對零部件供應商的流程進行分析,優化協同,部分企業通過此方式降低了供應鏈成本18%。實現流動的關鍵在于消除流程中的瓶頸。在建筑施工中,合理調配人力、物力資源,解決施工進度的瓶頸問題,能加快項目整體推進速度,有的項目通過這一舉措提前了10%的工期。拉動式生產需要準確的需求預測和高效的信息傳遞。在電商領域,利用大數據分析消費者需求,及時調整庫存和生產計劃,某電商企業借助此方法使缺貨率降低至5%以下。精益工具實操課:用價值流圖、Kanban 看板打通生產堵點。廣東什么是精益管理工具

價值源于客戶需求,精益保障價值落地。廈門企業精益管理咨詢熱線

JIT生產現場控制技術。JIT要求在正確的時間,生產正確數量的、所需的產品,即準時生產。JIT的產品*當后續工序提出要求時才生產,它是一種“拉動〃式的生產方式,后工序需要多少,前工序就生產或供給多少。它改變了傳統生產過程中前道工序向后工序送貨的方式,卻反其道而行:后道工序根據“看板〃向前道工序提取產品。前道工序按“看板〃要求只生產后道工序取走的數量的工件作為補充,現場操作人員根據“看板〃進行生產作業。看板系統是JIT生產現場控制技術的核*。利用看板技術控制生產和物流,以到達準時生產的目的JIT的生產現場控制系統由于使用了看板卡,它是JIT的表現形式。

廈門企業精益管理咨詢熱線

- 三明愛步企業管理培訓 2025-12-21

- 精益管理流程是什么 2025-12-21

- 三明愛步企業管理管理培訓 2025-12-21

- 福建愛步精益企業管理 2025-12-21

- 南平從事企業管理分為哪些 2025-12-21

- 杭州如何開展企業管理分為哪些 2025-12-21

- 漳州如何培訓企業管理培訓 2025-12-21

- 龍巖工廠精益管理有什么辦法 2025-12-21

- 湛江廈門愛步精益咨詢有限公司人才績效管理崗位職責梳理 2025-12-21

- 莆田愛步人才績效管理績效管理培訓 2025-12-21

- 廣東企業廣告設計廠家報價 2025-12-21

- 制造業erp代碼 2025-12-21

- 黃浦區綜合網絡系統集成服務預算 2025-12-21

- 方便科研學術助手數據分析 2025-12-21

- 儀器測試金屬材料價格 2025-12-21

- 崇明區本地新媒體運營優勢 2025-12-21

- 福州數字化轉型賦能 2025-12-21

- 會計財務軟件好用 2025-12-21

- 蔡甸區逃學心理咨詢平臺 2025-12-21

- 蘇州品牌數字內容制作服務供應 2025-12-21