東莞全自動CCD平面與尺寸檢查機用戶體驗

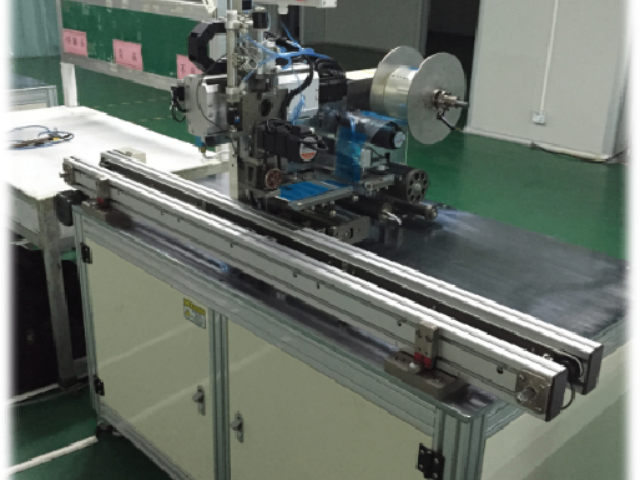

面向汽車零部件制造行業的大尺寸、高精度檢測需求,全自動 CCD 平面與尺寸檢查機采用龍門式結構設計。設備搭載 2 臺 2900 萬像素線陣 CCD 相機,配合大功率平行光源,可實現對汽車發動機缸體、剎車盤等大型工件的全域快速掃描,單次檢測范圍可達 2m×1m。其自主開發的三維重建算法,能夠基于二維圖像數據構建工件的立體模型,精確計算平面度、圓柱度等形位公差參數。檢測系統具備多傳感器融合功能,集成激光位移傳感器,可對工件的深度尺寸進行補充測量,進一步提升檢測準確性。自動上下料機構采用桁架機械手與 AGV 對接的方式,實現物料的自動化流轉。設備支持與汽車生產線 PLC 控制系統通信,根據生產節拍自動調整檢測速度,同時生成詳細的檢測報告,滿足 IATF 16949 質量管理體系要求,有效保障汽車零部件的質量一致性與可靠性。這款檢查機,全自動 CCD 平面與尺寸檢測,讓生產更有質量保障。東莞全自動CCD平面與尺寸檢查機用戶體驗

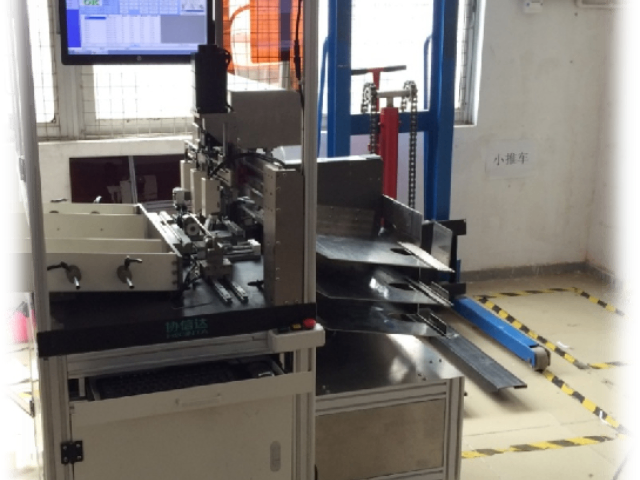

在智能門鎖鎖體檢測中,全自動 CCD 平面與尺寸檢查機通過多角度相機陣列,可同時檢測鎖體的安裝平面度、鎖舌孔尺寸及齒輪嚙合面的光潔度。設備的機械臂上料系統能自動翻轉鎖體,實現正反面檢測,配合亞像素邊緣檢測算法,精確測量鎖體的長寬尺寸與孔位公差,檢測精度達 ±1μm。針對鎖體的鍍層質量,設備通過灰度分析評估鍍層均勻性,識別露底、起泡等缺陷,檢測完成后自動生成包含 12 項參數的檢測報告,為鎖體的裝配精度與使用壽命提供保障,滿足智能門鎖的安全性能要求。?東莞全自動CCD平面與尺寸檢查機用戶體驗高效運作的全自動 CCD 檢查機,平面與尺寸檢測,助力生產提質。

在精密陶瓷真空泵葉片檢測中,該檢查機通過紅外熱成像與高速攝影結合的方式,可檢測葉片在高速旋轉狀態下的振動變形與表面缺陷,同時精確測量葉片的弦長、厚度分布及安裝基準尺寸。設備的真空檢測艙可模擬葉片的工作環境,通過激光多普勒測振儀測量葉片的共振頻率與振幅,評估其動態性能,每小時可檢測 60 個葉片。針對陶瓷葉片的脆性特性,設備的上料系統采用氣動懸浮技術,避免接觸式夾持導致的損傷,檢測數據用于優化葉片的燒結工藝與氣動設計,提升真空泵的抽氣效率與運行穩定性,減少因葉片缺陷導致的真空度不足問題。?

全自動 CCD 平面與尺寸檢查機的自定義檢測標準功能為企業提供了極大的靈活性。不同行業、不同客戶對產品質量的要求各不相同,通過該功能,企業可以根據自身產品的特點和客戶需求,自由設置檢測參數和判定標準。無論是尺寸公差范圍、平面度允許誤差,還是缺陷判定規則,都可以進行個性化配置。這種靈活性使得檢查機能夠適配各種復雜的檢測任務,滿足企業多樣化的質量控制需求。同時,自定義檢測標準功能還支持快速切換,當企業生產不同規格的產品時,只需簡單調整參數,就能迅速啟動相應的檢測程序,提高了設備的通用性和生產效率。這款全自動 CCD 檢查機,平面與尺寸檢測難題輕松解決。

全自動CCD平面與尺寸檢查機具有***的適用范圍,主要包括以下幾個方面:一、電子行業印刷電路板(PCB):可精確檢測PCB的平面度、孔徑、焊盤尺寸等,確保電路板的質量和性能。例如,能檢測出PCB上微小的翹曲或變形,避免在后續組裝過程中出現焊接不良等問題。電子元件:如芯片、電阻、電容等,檢查其外觀尺寸是否符合標準,表面是否有缺陷。對于小型電子元件,CCD檢查機能夠快速準確地測量其長度、寬度、高度等尺寸參數,確保元件能夠順利安裝到電路板上。連接器:檢測連接器的插針間距、高度、平面度等,保證連接的可靠性。例如,在手機等電子產品中,連接器的質量直接影響到設備的性能和穩定性,通過CCD檢查機可以嚴格控制連接器的尺寸精度。全自動 CCD 平面與尺寸檢查機,快速掃描,平面尺寸數據即刻呈現。東莞全自動CCD平面與尺寸檢查機用戶體驗

生產線上的品質衛士,全自動 CCD 平面與尺寸檢查機,檢測超給力。東莞全自動CCD平面與尺寸檢查機用戶體驗

全自動 CCD 平面與尺寸檢查機在質檢過程中會產生大量的檢測數據,這些數據蘊含著豐富的生產質量信息。設備內置的數據管理系統能夠自動存儲每一件產品的檢測圖像、尺寸數據、檢測結果等信息,并按照產品批次、檢測時間等條件進行分類歸檔,方便用戶隨時查詢與追溯。通過專業的數據分析軟件,可對檢測數據進行統計分析,生成質量趨勢圖、缺陷分布直方圖等可視化圖表,幫助企業管理人員快速了解產品質量狀況,發現生產過程中的潛在問題。例如,通過分析某批次產品的尺寸偏差數據,可判斷生產設備是否出現磨損或工藝參數是否需要調整;根據缺陷類型的統計結果,可針對性地優化生產工藝,減少缺陷的產生。這種高效的數據管理與分析功能,使檢測數據成為企業質量改進與生產決策的重要依據。東莞全自動CCD平面與尺寸檢查機用戶體驗

- 莆田購買全自動CCD平面與尺寸檢查機 2025-12-23

- 江門全自動3D平整度測量機是什么 2025-12-22

- 中山全自動3D平整度測量機檢查 2025-12-22

- 陽江全自動3D平整度測量機運輸價 2025-12-22

- 莆田全自動3D平整度測量機生產廠家 2025-12-22

- 無錫全自動3D平整度測量機生產廠家 2025-12-22

- 廣州全自動CCD平面與尺寸檢查機怎么用 2025-12-22

- 珠海全自動3D平整度測量機有幾種 2025-12-22

- 臨滄全自動3D平整度測量機市場價 2025-12-22

- 云南全自動3D平整度測量機拆裝 2025-12-22

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23