福建高性價比4軸平面度檢查擺盤機維修電話

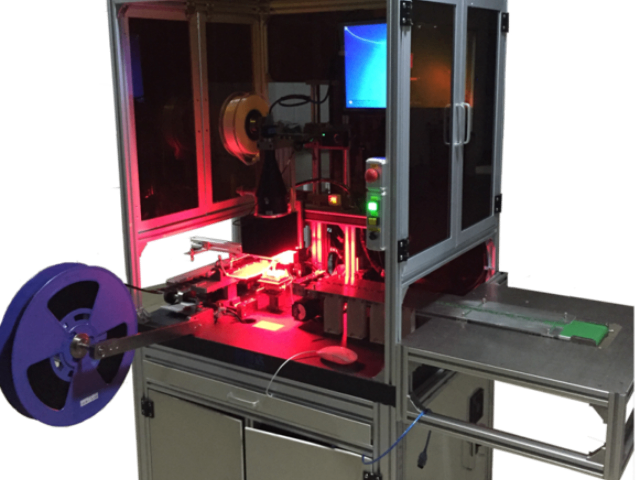

針對硬質合金刀片的平面度檢測,4 軸平面度檢查擺盤機采用了高剛性結構。刀片的硬度達 HRC90,檢測時需承受一定壓力,設備的 C 軸旋轉機構采用伺服電機直接驅動,扭矩達 10N?m,確保刀片穩定旋轉。激光傳感器的測量壓力恒定(0.5N),避免刀片崩刃,X-Y 軸的定位精度達 0.001mm,可檢測刀片的切削刃平面度。擺盤時根據刀片型號,將相同平面度誤差的刀片分組擺放,每組 10 片,機械臂的夾爪帶有硬質合金墊塊,防止磨損。某工具廠的應用數據顯示,設備的檢測精度達 0.0005mm,刀片的使用壽命延長 20%,切削加工的表面粗糙度降低至 Ra0.8μm。?可靠品質的 4 軸平面度檢查擺盤機,準確檢查平面度,擺盤高效可靠。福建高性價比4軸平面度檢查擺盤機維修電話

汽車制造是一個對零部件質量要求極高的行業,尤其是發動機缸體、缸蓋等關鍵零部件的平面度檢測。這些零部件的平面度精度直接影響到發動機的性能和可靠性。4軸平面度檢查擺盤機以其高精度的檢測能力和高效的自動化操作,為汽車零部件制造企業提供了可靠的解決方案。它能夠快速檢測零部件的平面度,并自動篩選出不合格品,確保進入裝配環節的零部件質量可靠。同時,設備的擺盤功能可將合格的零部件整齊地擺放,便于后續的裝配和運輸。這種自動化檢測與擺盤設備不僅提高了生產效率,還***提升了零部件的質量一致性,為汽車制造企業提供了有力的質量保障,降低了因零部件質量問題導致的召回風險。杭州機械4軸平面度檢查擺盤機銷售廠家檢測與擺盤速度可調,適配不同生產節拍,靈活應對產能變化。

針對液晶顯示面板的背光模組框架檢測,4 軸平面度檢查擺盤機開發了大尺寸掃描技術。框架尺寸達 500mm×300mm,設備 X-Y 軸行程擴展至 600mm×400mm,C 軸旋轉配合雙激光頭同步掃描,可在 20 秒內完成全域平面度檢測,精度達 0.005mm。檢測時通過視覺系統識別框架上的 4 個定位孔,建立坐標系,確保不同批次框架的檢測基準統一。軟件系統自動標記平面度超差區域(≥0.02mm),這些區域可能導致背光不均。擺盤時機械臂采用吸盤組(6 個吸盤),通過真空度分級控制(3-8kPa)平穩抓取框架,按水平度≤0.01mm 的要求擺放在防靜電托盤,層間用 EPE 緩沖墊隔離。某顯示模組廠應用后,框架裝配后的背光均勻度提升至 95%,不良率從 2.5% 降至 0.3%,大幅降低了返工成本。?

4 軸平面度檢查擺盤機在汽車電子零部件生產中提供可靠的質量保障。四軸聯動機構采用直驅電機驅動,具備高響應速度與高精度定位能力,定位重復精度達 ±0.008mm。檢測模塊集成多光譜成像與激光掃描技術,可對汽車電路板、傳感器外殼等進行平面度檢測與外觀缺陷識別。智能擺盤系統支持防靜電周轉箱,配備離子風棒消除靜電,保護電子元件安全。設備支持與汽車生產線 PLC 控制系統通信,實現生產節拍同步,自動調整檢測與擺盤速度。其軟件系統具備數據統計分析功能,可生成 CPK 過程能力指數報告,幫助企業優化生產工藝,提高產品質量穩定性。高性能級 4 軸平面度檢查擺盤機,準確平面度檢測與高效擺盤協同。

在鋰電池的極耳平面度檢測中,4 軸平面度檢查擺盤機的無損檢測技術保護了極耳性能。極耳由薄鋁片或銅片制成(厚度 0.05mm),設備采用 0.3mW 的紫外激光(375nm),利用極耳的反光特性測量平面度,C 軸旋轉配合 X-Y 軸的快速掃描,1 秒內完成一個極耳的檢測,精度達 0.001mm,測量過程無接觸,避免極耳變形。擺盤時機械臂的吸嘴采用軟質橡膠,將極耳按 “焊接面朝上” 整齊排列在料帶,間距誤差≤0.02mm。某鋰電池廠應用表明,設備檢測的極耳平面度使焊接良品率提升 25%,電池的內阻一致性提高 10%,循環壽命延長至 1200 次以上。?適配電子元件檢測,測平面度后自動擺盤,滿足電子組裝線需求。嘉興高性價比4軸平面度檢查擺盤機維修電話

4 軸平面度檢查擺盤機,通過準確平面度檢測助力高效擺盤生產。福建高性價比4軸平面度檢查擺盤機維修電話

在新能源電池生產領域,4 軸平面度檢查擺盤機可對電池極板、電池模組等部件進行平面度檢測和有序擺盤。其 4 軸運動系統能夠快速、準確地將電池部件搬運到檢測位置和擺盤區域。平面度檢測采用了非接觸式的激光掃描技術,可快速獲取電池部件表面的平面度信息。設備在擺盤過程中,遵循電池生產的工藝要求,對電池部件進行合理的排列和固定,確保電池模組的組裝質量和安全性。此外,設備還具備防爆功能,適應新能源電池生產車間的特殊安全要求。?福建高性價比4軸平面度檢查擺盤機維修電話

- 洛陽高性價比全自動3D平整度測量機 2025-12-23

- 梅州全自動3D平整度測量機制品價格 2025-12-23

- 深圳全自動CCD平面與尺寸檢查機哪里有 2025-12-23

- 陽江全自動3D平整度測量機維保 2025-12-23

- 福州全自動3D平整度測量機多少錢 2025-12-23

- 肇慶全自動CCD平面與尺寸檢查機維修 2025-12-23

- 肇慶全自動CCD平面與尺寸檢查機有幾種 2025-12-23

- 莆田購買全自動CCD平面與尺寸檢查機 2025-12-23

- 茂名全自動3D平整度測量機服務熱線 2025-12-23

- 梅州全自動3D平整度測量機產品介紹 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23