上海電池電子元器件鍍金外協(xié)

瓷片的性能是多因素共同作用的結(jié)果,除鍍金層厚度外,陶瓷基材特性、鍍金工藝細節(jié)、使用環(huán)境及后續(xù)加工等均會對其終性能產(chǎn)生明顯影響,具體可從以下維度展開:

一、陶瓷基材本身的特性陶瓷基材的材質(zhì)與微觀結(jié)構(gòu)是性能基礎(chǔ)。氧化鋁陶瓷(Al?O?)憑借高絕緣性(體積電阻率>101?Ω?cm),成為普通電子元件優(yōu)先

二、鍍金前的預(yù)處理工藝預(yù)處理直接決定鍍金層與陶瓷的結(jié)合質(zhì)量。首先是表面清潔度

三、使用環(huán)境的客觀條件環(huán)境中的溫度、濕度與化學(xué)介質(zhì)會加速性能衰減。在高溫環(huán)境(如汽車發(fā)動機艙,溫度>150℃)下,若陶瓷基材與鍍金層的熱膨脹系數(shù)差異過大(如氧化鋯陶瓷與金的熱膨脹系數(shù)差>5×10??/℃),會導(dǎo)致鍍層開裂,使導(dǎo)電性能失效

四、后續(xù)的加工與封裝環(huán)節(jié)后續(xù)加工的精度與封裝方式會影響終性能。切割陶瓷片時,若切割速度過0mm/s)或刀具磨損,會產(chǎn)生邊緣崩裂(崩邊寬度>0.2mm),導(dǎo)致機械強度下降 40%,易在安裝過程中碎裂;而封裝時若采用環(huán)氧樹脂膠,需控制膠層厚度(0.1-0.2mm),過厚會影響散熱,過薄則無法實現(xiàn)密封,使陶瓷片在粉塵環(huán)境中使用 3 個月后,導(dǎo)電性能即出現(xiàn)明顯衰減。

電子元器件鍍金可有效降低接觸電阻,減少電流傳輸損耗,適配高精度電子設(shè)備的性能需求。上海電池電子元器件鍍金外協(xié)

在電子元器件領(lǐng)域,鍍金工藝是平衡性能與可靠性的關(guān)鍵選擇。金的低接觸電阻特性(≤0.01Ω),能讓連接器、引腳等導(dǎo)電部件在高頻信號傳輸中,將信號衰減控制在 3% 以內(nèi),這對 5G 基站的射頻模塊、航空航天的通信元器件至關(guān)重要,可避免因信號損耗導(dǎo)致的設(shè)備誤判。從環(huán)境適應(yīng)性來看,鍍金層的化學(xué)穩(wěn)定性遠超錫、銀鍍層。在工業(yè)車間的高溫高濕環(huán)境(溫度 50℃、濕度 90%)中,鍍金元器件的氧化速率為裸銅元器件的 1/20,使用壽命可延長至 5 年以上,而普通鍍層元器件往往 1-2 年就需更換,大幅降低設(shè)備維護成本。工藝適配方面,針對微型元器件(如芯片引腳,直徑 0.1mm),鍍金工藝可通過脈沖電鍍實現(xiàn) 0.3-0.8 微米的精細鍍層,且均勻度誤差≤3%,避免因鍍層不均導(dǎo)致的電流分布失衡。同時,無氰鍍金技術(shù)的普及,讓元器件鍍金過程符合歐盟 REACH 法規(guī),滿足醫(yī)療電子、消費電子等對環(huán)保要求嚴苛的領(lǐng)域需求。此外,鍍金層的耐磨性使元器件插拔壽命提升至 10 萬次以上,例如手機充電接口的鍍金彈片,即便每日插拔 3 次,也能穩(wěn)定使用 90 年以上,充分體現(xiàn)其在高頻使用場景中的優(yōu)勢河北五金電子元器件鍍金鈀電子元器件鍍金賦予元件優(yōu)異的化學(xué)穩(wěn)定性,使其在酸堿環(huán)境中仍能穩(wěn)定工作,拓寬應(yīng)用場景。

電子元件鍍金的前處理工藝與質(zhì)量保障,

前處理是電子元件鍍金質(zhì)量的基礎(chǔ),直接影響鍍層附著力與均勻性。工藝需分三步推進:首先通過超聲波脫脂(堿性脫脂劑,50-60℃,5-10min)處理基材表面油污、指紋,避免鍍層局部剝離;其次用 5%-10% 硫酸溶液酸洗活化,去除銅、鋁合金基材的氧化層,確保表面粗糙度 Ra≤0.2μm;預(yù)鍍 1-3μm 鎳層,作為擴散屏障阻止基材金屬離子向金層遷移,同時增強結(jié)合力。同遠表面處理對前處理質(zhì)量實行全檢,通過金相顯微鏡抽檢基材表面狀態(tài),對氧化層殘留、粗糙度超標的工件立即返工,從源頭避免后續(xù)鍍層出現(xiàn)真、起皮等問題,使鍍金層剝離強度穩(wěn)定在 15N/cm 以上。

前處理是電子元件鍍金質(zhì)量的基礎(chǔ),直接影響鍍層附著力與均勻性。工藝需分三步推進:首先通過超聲波脫脂(堿性脫脂劑,50-60℃,5-10min)處理基材表面油污、指紋,避免鍍層局部剝離;其次用 5%-10% 硫酸溶液酸洗活化,去除銅、鋁合金基材的氧化層,確保表面粗糙度 Ra≤0.2μm;面預(yù)鍍 1-3μm 鎳層,作為擴散屏障阻止基材金屬離子向金層遷移,同時增強結(jié)合力。同遠表面處理對前處理質(zhì)量實行全檢,通過金相顯微鏡抽檢基材表面狀態(tài),對氧化層殘留、粗糙度超標的工件立即返工,從源頭避免后續(xù)鍍層出現(xiàn)真孔、起皮等問題,使鍍金層剝離強度穩(wěn)定在 15N/cm 以上。消費電子追求小型化與長壽命,電子元器件鍍金在縮小元件體積的同時,延長設(shè)備使用周期。

在電子元器件領(lǐng)域,銅因高導(dǎo)電性成為基礎(chǔ)基材,但易氧化、耐蝕性差的短板明顯,而鍍金工藝恰好為銅件提供針對性解決方案。銅件鍍金后,接觸電阻可從裸銅的 0.1Ω 以上降至≤0.01Ω,在高頻信號傳輸場景(如 5G 基站銅制連接器)中,能將信號衰減控制在 3% 以內(nèi),避免因電阻過高導(dǎo)致的信號失真。從環(huán)境適應(yīng)性看,鍍金層可隔絕銅與空氣、水汽接觸,在高溫高濕環(huán)境(50℃、90% 濕度)下,銅件氧化速率為裸銅的 1/20,使用壽命從 1-2 年延長至 5 年以上,大幅降低通信設(shè)備、醫(yī)療儀器的維護成本。針對微型銅制元器件(如芯片銅引腳,直徑 0.1mm),通過脈沖電鍍技術(shù)可實現(xiàn) 0.3-0.8 微米的精細鍍金,均勻度誤差≤3%,避免鍍層不均引發(fā)的電流分布失衡。此外,鍍金銅件耐磨性優(yōu)異,插拔壽命達 10 萬次以上,如手機充電接口的銅制彈片,每日插拔 3 次仍能穩(wěn)定使用 90 年。同時,無氰鍍金工藝的應(yīng)用,讓銅件鍍金符合歐盟 REACH 法規(guī),適配醫(yī)療電子、消費電子等環(huán)保嚴苛領(lǐng)域,成為電子元器件銅基材性能升級的重心選擇。高頻元器件鍍金,有效減少信號衰減,提升性能。重慶5G電子元器件鍍金

電子元器件鍍金,是提升產(chǎn)品品質(zhì)與穩(wěn)定性的關(guān)鍵手段。上海電池電子元器件鍍金外協(xié)

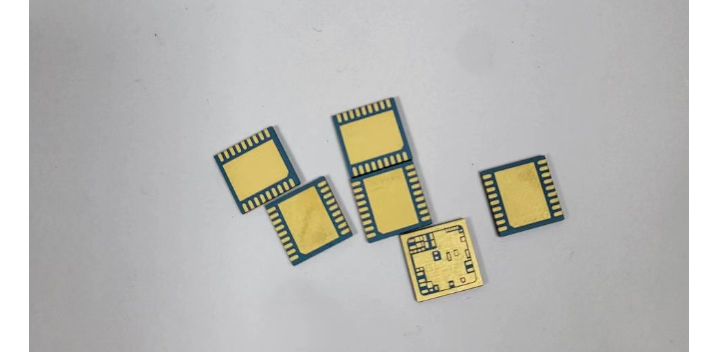

傳統(tǒng)陶瓷片鍍金多采用青化物體系,雖能實現(xiàn)良好的鍍層性能,但青化物的高毒性對環(huán)境與操作人員危害極大,且不符合全球環(huán)保法規(guī)要求。近年來,無氰鍍金技術(shù)憑借綠色環(huán)保、性能穩(wěn)定的優(yōu)勢,逐漸成為陶瓷片鍍金的主流工藝,其中檸檬酸鹽-金鹽體系應(yīng)用為廣闊。該體系以檸檬酸鹽為絡(luò)合劑,替代傳統(tǒng)青化物與金離子形成穩(wěn)定絡(luò)合物,鍍液pH值控制在8-10之間,在常溫下即可實現(xiàn)陶瓷片鍍金。相較于青化物工藝,無氰鍍金的鍍液毒性降低90%以上,廢水處理成本減少60%,且無需特殊的防泄漏設(shè)備,降低了生產(chǎn)安全風險。同時,無氰鍍金形成的金層結(jié)晶更細膩,表面粗糙度Ra可控制在0.1微米以下,導(dǎo)電性能更優(yōu),適用于對表面精度要求極高的微型陶瓷元件。為進一步提升無氰鍍金效率,行業(yè)還研發(fā)了脈沖電鍍技術(shù):通過周期性的電流脈沖,使金離子在陶瓷表面均勻沉積,鍍層厚度偏差可控制在±5%以內(nèi),生產(chǎn)效率提升25%。目前,無氰鍍金技術(shù)已在消費電子、醫(yī)療設(shè)備等領(lǐng)域的陶瓷片加工中實現(xiàn)規(guī)模化應(yīng)用,未來隨著技術(shù)優(yōu)化,有望完全替代傳統(tǒng)青化物工藝。上海電池電子元器件鍍金外協(xié)

- 江蘇薄膜電子元器件鍍金加工 2025-12-21

- 安徽電容電子元器件鍍金生產(chǎn)線 2025-12-20

- 江蘇5G電子元器件鍍金生產(chǎn)線 2025-12-20

- 安徽HTCC電子元器件鍍金銠 2025-12-20

- 云南共晶電子元器件鍍金電鍍線 2025-12-20

- 湖北陶瓷電子元器件鍍金鍍金線 2025-12-20

- 湖南高可靠電子元器件鍍金外協(xié) 2025-12-20

- 山東航天電子元器件鍍金加工 2025-12-20

- 梅州銅陶瓷金屬化價格 2025-12-20

- 陜西新能源電子元器件鍍金加工 2025-12-20

- 陜西多圈可調(diào)電阻批發(fā)零售 2025-12-21

- 云浮12X12輕觸按鍵開關(guān) 2025-12-21

- 青島換電柜接頭銷售電話 2025-12-21

- 茂名SMD2016貼片晶振 2025-12-21

- 江西新型SMT貼片代工 2025-12-21

- 江陰常見掃地車控制器設(shè)計 2025-12-21

- 江蘇剩余車位引導(dǎo)屏控制系統(tǒng) 2025-12-21

- 廈門電路板加工是什么 2025-12-21

- 奉賢區(qū)通用負荷開關(guān)價位 2025-12-21

- 深圳本地集成電路IC什么價格 2025-12-21