武漢標準燃油箱水冷定型機生產廠家

機械鎖位裝置的低磨損設計延長了水冷定型機易損件的使用壽命,降低了維護成本。鎖舌與定位銷采用特殊耐磨合金(硬度 HRC55 - 60)制造,表面噴涂類金剛石涂層(DLC),摩擦系數降低至 0.1 以下,磨損率減少 70%。傳動部件采用精密滾珠絲杠與直線導軌,運動平穩無沖擊,減少機械振動導致的磨損;潤滑系統采用長效潤滑脂(壽命 1000 小時),自動定時定量加注。低磨損設計使鎖位裝置的平均無故障工作時間(MTBF)達 8000 小時,較傳統裝置提升 2 倍,單個鎖舌的使用壽命延長至 3 年以上,可降低備件更換成本。水循環防泄漏監測,減少水資源浪費。武漢標準燃油箱水冷定型機生產廠家

多種壓力控制方式的節能運行模式使水冷定型機在非滿負荷生產時降低能源消耗,實現綠色生產。當設備運行負荷低于 50% 時,系統自動切換至節能模式:降低水泵轉速至額定值的 60% - 70%,減少流量與壓力;關閉部分非必要噴嘴,集中冷卻能量;循環水溫允許在 ±2℃范圍內波動,減少換熱器啟停頻率。節能模式下,設備能耗降低 30% - 40%,且不影響產品質量;當負荷回升時,系統在 10 秒內自動切換回正常模式。節能運行模式特別適用于間歇生產或訂單量波動較大的場景,幫助企業在保證生產的同時降低能源成本。廣州油箱水冷定型機電機產品單獨噴淋覆蓋每個面,實現整體均勻冷卻。

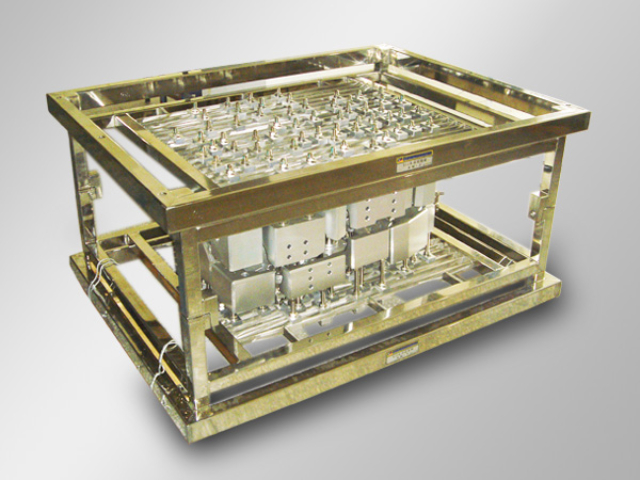

雙工位單獨運行的故障隔離設計提高了水冷定型機的運行可靠性,減少因局部故障導致的全線停機。每個工位的冷卻系統、傳動裝置與控制系統均單獨配置,共享的只有主水循環管路與電源,且通過閥門與開關實現物理隔離。當一個工位出現噴淋堵塞、電機故障等問題時,系統自動關閉該工位的進水閥門與驅動電源,另一工位不受影響繼續運行;故障工位的報警信息單獨顯示,維修人員可在不干擾另一工位的情況下進行檢修。故障隔離設計使設備的平均故障影響時間(MFIT)縮短至 15 分鐘以內,較傳統單工位設備減少 60%,提升了生產線的連續性與可用性。

多種壓力控制方式為水冷定型機提供了靈活的冷卻強度調節能力,可準確適配不同材質產品的定型需求。設備內置 PID 壓力控制系統,支持三種壓力調節模式:恒定壓力模式適用于大多數標準型材,壓力穩定在 0.5MPa±0.02MPa;分段壓力模式允許在冷卻過程中設置 3 - 5 個壓力梯度,如初始階段 0.3MPa 快速降溫,后期 0.6MPa 深度定型;自定義壓力模式則支持操作人員通過觸摸屏設置任意壓力曲線,滿足特殊產品的個性化冷卻需求。壓力調節范圍覆蓋 0.2 - 1.0MPa,調節精度達 ±0.01MPa,響應速度≤0.3 秒。系統配備壓力傳感器與流量監測裝置,實時反饋噴淋狀態,當壓力異常波動時自動調整水泵頻率或切換備用管路。靈活的壓力控制使設備能夠處理從軟質塑料到硬質合金等多種材質產品,確保每種產品都能在好的冷卻強度下完成定型。與自動化上下料集成,實現全流程無人化操作。

自動水循環系統的節能設計使水冷定型機在高效冷卻的同時降低運行成本,符合綠色生產理念。系統采用變頻水泵與智能溫控相結合的節能策略:當設備處于待機狀態或冷卻需求降低時,水泵自動降低轉速,能耗減少 40% 以上;換熱器根據循環水溫與設定值的偏差動態調節冷水機組投入量,避免過度制冷浪費能源。儲水箱頂部安裝太陽能輔助加熱裝置,在環境溫度較低時提供預熱,減少加熱能耗;水循環管路采用保溫棉包裹,熱損失降低至 5% 以下。通過能源監控系統統計分析,該節能設計使設備單位產品的能耗較傳統機型降低 25%,按每日運行 20 小時計算,單臺設備每年可節約電費約 1.8 萬元。節能設計不僅降低了企業運營成本,還減少了水資源消耗(循環利用率達 95%),符合國家節能減排政策要求。雙工位能耗動態分配,提升能源利用效率。武漢標準燃油箱水冷定型機生產廠家

噴淋系統節水設計,提高水循環利用率。武漢標準燃油箱水冷定型機生產廠家

雙工位單獨運行的柔性生產能力使水冷定型機能夠靈活應對 “多品種、小批量” 的訂單需求。每個工位可單獨設置不同的冷卻參數,如工位 A 冷卻 φ50mm 管材(水溫 20℃,壓力 0.5MPa),工位 B 同時冷卻 30×20mm 型材(水溫 18℃,壓力 0.4MPa),互不干擾。設備支持 “批量 + 插單” 混合生產模式,當緊急訂單插入時,系統自動調整工位任務分配,暫停非緊急訂單所在工位的生產,優先處理緊急訂單,換型時間≤10 分鐘。柔性生產能力使設備的訂單響應速度提升 50%,庫存周轉率提高 30%,幫助企業適應市場需求的快速變化。武漢標準燃油箱水冷定型機生產廠家

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產線哪個好 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 拉力試驗機價格 2025-12-24

- 徐州輸送帶批發 2025-12-24

- 紹興電工電子尼龍制品測試原理 2025-12-24

- 威海車載SCR系統模塊 2025-12-24

- 普陀區PS柜 2025-12-24

- 南通智能飲料機廠家 2025-12-24

- 隨州環保設備玻璃鋼風機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24

- 上海酒店AMR設備廠家 2025-12-24

- 湖北無滲漏液壓刀柄廠家價格 2025-12-24