北京自動裝配流水線共同合作

汽車油箱裝配流水線的氣密性測試工位配備有先進的數據分析系統,能夠對測試數據進行深度挖掘,為質量改進提供方向。氣密性測試設備會記錄每個油箱的測試壓力曲線、保壓過程中的壓力變化曲線等詳細數據,并通過自動掃碼將這些數據與油箱標識關聯存儲。數據分析系統會定期對這些數據進行統計分析,計算不同車型、不同批次油箱的氣密性合格率,分析壓力下降值的分布規律。通過對比不同工位的裝配數據和對應的氣密性測試結果,系統能夠識別出對氣密性影響較大的關鍵工序,如某一裝配工位的管路接口裝配質量與氣密性合格率存在明顯相關性,則提示需要重點關注該工位的裝配工藝。同時,系統還能通過分析壓力變化曲線的特征,判斷泄漏的類型和可能位置,如快速壓降可能提示存在較大泄漏點,緩慢壓降可能提示存在微泄漏。這種數據驅動的質量改進方式,使生產過程的質量控制更加準確有效。泵閥裝配工裝快速更換,適應多品種生產。北京自動裝配流水線共同合作

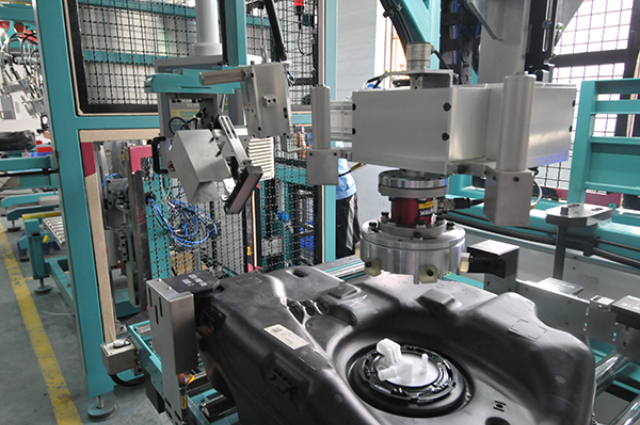

汽車油箱裝配流水線的自動翻轉定位功能在管路裝配中發揮著重要作用,能夠適應不同管路布局的裝配需求。不同車型的油箱管路布局存在差異,部分管路需要在油箱的側面、底部等不同位置進行裝配,這就要求油箱能夠在裝配過程中調整至合適的姿態。自動翻轉定位裝置通過可編程的控制程序,能夠根據不同車型的管路裝配需求,預設相應的翻轉角度和定位參數。當切換車型生產時,只需在控制系統中調用對應的程序,設備便能自動完成翻轉機構的參數調整。在管路裝配過程中,對于需要在油箱底部進行的管路連接,翻轉機構會將油箱翻轉 180 度,使底部朝上,便于機械臂進行操作;對于側面的管路接口,翻轉機構會將油箱傾斜至 45 度角,為機械臂提供足夠的操作空間。這種靈活的姿態調整能力,使流水線能夠快速適應多品種、小批量的生產需求,很大程度上縮短了車型切換的準備時間。深圳輸送裝配流水線共同合作電性能測試嚴格檢測電路連接,確保用電安全。

管路裝配工位的切斷設備采用激光切割技術,實現了管路的高精度切斷和端面處理。傳統的機械切割方式容易導致管路端面出現毛刺、變形等問題,影響后續的插管質量。激光切割技術通過高能量密度的激光束對管路進行切割,切割過程中熱影響區小,能夠保證管路端面平整光滑,無毛刺、無變形。激光切割的參數(如切割速度、激光區小,能夠保證管路端面平整光滑,無毛刺、無變形。激光切割的參數(如切割速度、激光功率)可以根據管路的材質和直徑進行精確調整,確保切割質量的一致性。切割完成后,設備還會對管路端面進行自動打磨和清潔處理,去除可能存在的微小雜質和氧化層,進一步提升端面質量。這種高精度的切斷和端面處理技術,為管路的高質量裝配提供了良好的基礎,減少了因端面質量問題導致的密封不良風險。

自動翻轉定位功能的伺服驅動系統具備高精度的位置控制能力,為油箱裝配過程中的復雜動作提供了穩定可靠的動力支持。該系統采用進口高精度伺服電機和行星齒輪減速器,通過脈沖控制方式實現對翻轉角度的精確控制,控制分辨率可達 0.001 度。伺服驅動系統配備有完善的閉環反饋機制,通過XXXXXXXXXXXXXXXXXXXXXXXXX值編碼器實時采集翻轉機構的實際位置,并將其與指令位置進行比較,形成位置閉環控制。當翻轉機構受到外部負載擾動導致位置偏差時,伺服系統會迅速調整輸出扭矩,糾正位置偏差,確保翻轉角度的準確性。同時,伺服系統還具備過載保護、過溫保護等功能,當翻轉過程中出現負載過大或電機溫度過高時,會自動停止運行并發出報警信號,防止設備損壞。這種高精度、高可靠性的伺服驅動系統,是自動翻轉定位功能實現準確操作的關鍵保障。電性能測試數據存檔,支持質量問題追溯。

泵閥裝配環節中應用的自動嵌環鎖緊功能,進一步強化了泵閥與油箱殼體連接的密封性和結構強度。泵閥與油箱殼體的連接接口處通常需要安裝密封嵌環,以防止燃油從接口處泄漏。在泵閥裝配前,自動嵌環鎖緊設備會先將密封嵌環安裝在油箱的泵閥接口處。設備的取料機構準確抓取嵌環,在視覺引導下將其放入接口的環形槽內,隨后鎖緊壓頭對嵌環進行均勻施壓,使嵌環發生彈性變形并與環形槽緊密貼合,形成初步密封。嵌環鎖緊完成后,泵閥裝配機械臂再將泵閥安裝到接口上,泵閥的法蘭面會與嵌環緊密接觸,進一步壓縮嵌環,增強密封效果。同時,嵌環還能在泵閥與油箱殼體之間起到緩沖作用,減少車輛行駛過程中的振動對泵閥連接部位的影響,防止連接松動。這種先嵌環鎖緊后安裝泵閥的工藝,使泵閥接口的密封性能和結構穩定性得到很大程度地提升。自動翻轉定位速度可調,適配不同裝配節奏。附近哪里有裝配流水線歡迎選購

泵閥裝配防錯設計,避免部件錯裝漏裝。北京自動裝配流水線共同合作

汽車油箱裝配流水線的自動插管功能具備自適應調節能力,能夠應對管路和接口的微小尺寸偏差。在實際生產中,由于制造誤差的存在,管路和接口的尺寸可能會存在微小的偏差,若插管設備采用固定的操作參數,可能會導致插管困難或裝配不到位。自動插管設備的自適應系統通過安裝在機械臂末端的力傳感器和位移傳感器,能夠實時感知插管過程中的阻力變化。當插管阻力超過預設閾值時,系統會判斷可能存在尺寸偏差,此時會自動調整機械臂的推進速度和方向,通過微調插管角度來降低阻力,確保管路能夠順利插入接口。同時,設備還會根據接口的實際尺寸自動補償插管深度,即使接口位置存在微小偏移,也能保證管路插入的有效深度符合要求。這種自適應調節能力,提高了自動插管功能對制造誤差的容忍度,減少了因零件尺寸偏差導致的裝配故障。北京自動裝配流水線共同合作

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產線哪個好 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 多功能數控鏜銑床訂購 2025-12-24

- 拉力試驗機價格 2025-12-24

- 徐州輸送帶批發 2025-12-24

- 紹興電工電子尼龍制品測試原理 2025-12-24

- 黑龍江耐用回流比控制柜客服電話 2025-12-24

- 威海車載SCR系統模塊 2025-12-24

- 普陀區PS柜 2025-12-24

- 南通智能飲料機廠家 2025-12-24

- 隨州環保設備玻璃鋼風機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24