揚州汽車燃油箱氦檢測設備推薦廠家

該設備對新能源汽車高壓燃油箱的 “熱管理系統集成檢測” 具有適配能力,檢測油箱與熱管理系統接口的密封性能,避免傳統設備的接口檢測盲區。新能源汽車高壓油箱常與熱管理系統(如冷卻管路)集成,接口密封性能至關重要,傳統設備只檢測油箱本體,忽略接口;該設備通過 “接口特定工裝” 實現接口密封檢測:為熱管理系統接口定制適配的密封接頭(材質為氟橡膠,耐高壓耐冷卻液),檢測時將接口與油箱本體同時置于真空腔內,充氦后接口的泄漏與油箱本體的泄漏一同被檢測到,漏率閾值仍為 2.17×10??mbar?l/s。特定工裝支持快速更換(≤2 分鐘),適配不同類型的接口(如快插接口、螺紋接口)。接口集成檢測功能使新能源汽車高壓油箱的檢測更全方面,避免因熱管理系統接口泄漏導致的冷卻液滲入或燃油泄漏問題,提升高壓燃油系統的整體安全性。氦氣濃度 10% 適配定位檢測,99.99% 滿足批量準確檢測。揚州汽車燃油箱氦檢測設備推薦廠家

設備的 “未來升級預留接口” 確保設備能適應新能源與普通汽車燃油箱技術的未來發展,延長設備生命周期,避免傳統設備過早淘汰的問題。新能源與普通汽車燃油箱技術發展快(如泄漏率標準提升、新材質應用、新結構設計),傳統設備無升級空間,易因技術變化被淘汰;該設備預留了多種升級接口:硬件上預留了新傳感器安裝位(如氫氣傳感器、電磁兼容傳感器)、新模塊接口(如加速老化模塊、振動模擬模塊);軟件上采用開放式架構,支持后期添加新的檢測算法、新的參數配方、新的通信協議。未來只需加裝對應模塊、升級軟件,即可實現新功能,無需整體更換設備,設備技術生命周期從 5 年延長至 8 年,明顯提升投資回報率,為車企應對未來技術變化提供了可靠保障。揚州汽車燃油箱氦檢測設備推薦廠家真空腔定制含保溫層,適配 - 10℃低溫車間。

該設備對新能源汽車高壓燃油箱的 “氫脆防護檢測” 具有潛在適配能力,為未來氫燃料電池汽車燃油箱檢測預留空間。隨著氫燃料電池汽車發展,未來可能出現 “燃油 - 氫氣” 雙燃料高壓油箱,這類油箱需檢測氫脆后的密封性能,該設備通過 “模塊預留” 支持這一功能:真空腔材質選用耐氫脆的 316L 不銹鋼(傳統為 304 不銹鋼),密封件選用耐氫的全氟醚橡膠(傳統為丁腈橡膠),預留氫氣檢測模塊接口(如氫氣傳感器安裝位、氫氣回收管路)。當前設備雖主要用于燃油箱氦檢,但未來只需加裝氫氣檢測模塊、升級軟件,即可實現氫脆后密封檢測,無需整體更換設備,為車企應對未來技術變化提供了前瞻性保障,避免設備過早淘汰,延長投資回報周期。

設備的 “真空腔觀察窗設計” 便于操作人員實時監控檢測過程,及時發現異常,避免傳統設備的 “黑箱操作” 問題。傳統設備的真空腔多為封閉結構,操作人員無法觀察內部情況,若油箱放置不當、工裝對接不良,需檢測完成后才能發現,浪費時間;該設備的真空腔側面設置鋼化玻璃觀察窗(尺寸 300mm×200mm),觀察窗采用真空密封結構(雙層玻璃,中間抽真空),確保不影響真空性能。觀察窗配備 LED 照明(亮度可調),即使在昏暗環境下也能清晰觀察油箱在檢測過程中的狀態(如是否變形、工裝是否對接良好)。操作人員可通過觀察窗實時監控,發現異常時立即停機,避免無效檢測,提升檢測效率,同時增加檢測過程的可控性,減少因操作失誤導致的不合格品。氦氣濃度調節支持 10 組預設,換型一鍵調用。

10%-99.99% 的氦氣濃度調節范圍,使設備能滿足新能源與普通汽車高壓燃油箱從 “批量檢測” 到 “漏點定位” 的全場景需求,拓寬了應用邊界。在普通汽車燃油箱的批量檢測中,需采用 99.99% 高純度氦氣,確保檢測靈敏度,快速篩選不合格品;而在新能源汽車高壓油箱的研發階段或售后維修中,常需對漏點進行準確定位,此時可將氦氣濃度降至 10%-50%,配合氦氣噴槍使用(濃度過高易導致漏點周圍區域氦氣濃度飽和,難以定位),既能滿足定位精度(±5mm),又能減少高純度氦氣消耗。設備通過雙質量流量控制器(精度 ±0.5% FS)實現濃度調節,分別控制純氦氣與壓縮空氣的流量,經 10L 緩沖罐穩壓后進入充注系統,濃度穩定性 ±0.5%,調節響應時間≤1 秒。系統內置 10 組常用濃度參數配方,如 “99.99%(批量檢測)”“50%(焊縫定位)”“30%(接口定位)” 等,換型時一鍵調用,無需重新校準。針對新能源汽車高壓油箱的 “集成式管路”(多管路與油箱一體成型),設備還支持 “分段濃度調節”,通過 PLC 編程實現不同管路檢測時的濃度自動切換,例如檢測主油箱時用 99.99% 濃度,檢測分支管路時切換至 30% 濃度,既保證主油箱檢測精度,又提高管路漏點定位效率,無需拆卸油箱即可完成全組件檢測。10Kpa 充氦壓力避免塑料油箱變形,保護工件完整性。佛山汽車燃油箱氦檢測設備價格實惠

10Kpa 充氦壓力漸進提升,避免壓力沖擊損傷油箱。揚州汽車燃油箱氦檢測設備推薦廠家

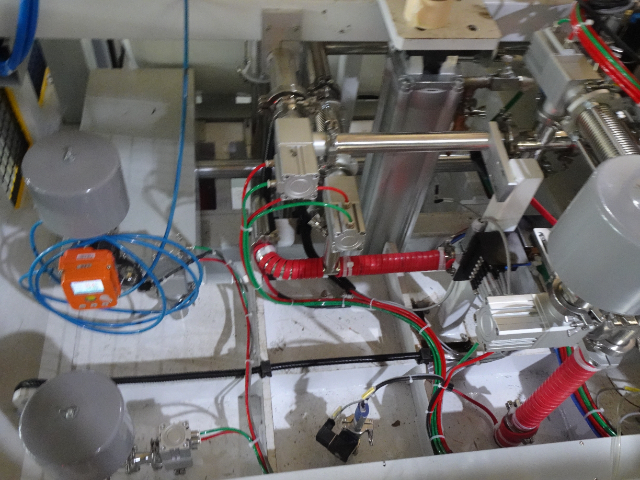

該汽車燃油箱氦檢測設備同時適配新能源汽車與普通汽車的高壓燃油箱檢漏需求,關鍵優勢在于通過氦檢技術與真空箱法,徹底解決了傳統水檢、壓降法精度不足的行業痛點。傳統水檢法只能檢測 1×10?3mbar?l/s 以上的泄漏,且檢測后需烘干油箱,易導致金屬部件銹蝕,對新能源汽車高壓油箱的微泄漏(要求≤1×10??mbar?l/s)完全無法覆蓋;壓降法受溫度、環境壓力影響大,檢測誤差常超 20%,難以滿足高壓燃油箱的密封安全標準。而該設備采用磁偏轉式氦質譜檢漏儀,結合真空箱法構建高真空檢測環境(真空度≤5×10?3mbar),測試漏率穩定達 2.17×10??mbar?l/s,相當于每小時泄漏量只有 0.001L,遠低于 GB 19482-2025 對高壓燃油箱的泄漏限值。針對新能源汽車高壓油箱(工作壓力常達 30-50Kpa)的特殊需求,設備可通過定制真空腔的密封結構(采用耐高壓氟橡膠密封圈,耐壓≥1MPa),確保檢測過程中油箱與真空腔的可靠隔離,同時 10Kpa 的充氦壓力設定既能保證氦氣充分滲透焊縫、接口等密封薄弱區,又避免高壓對油箱造成塑性變形,完美平衡檢測精度與工件保護。揚州汽車燃油箱氦檢測設備推薦廠家

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產線哪個好 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 溫州密閉式加熱一體機 2025-12-24

- 安徽凹版彩印印刷機供應商 2025-12-24

- 寶山區工業機器人制造制造價格 2025-12-24

- 松江區購買成型打彎 2025-12-24

- 溧水區使用層壓機 2025-12-24

- 山西電動葫蘆工業遙控器報價行情 2025-12-24

- 寵物X光機價格 2025-12-24

- 昆山博壁管管焊機廠家 2025-12-24