直銷汽車燃油箱氦檢測設備廠家供應

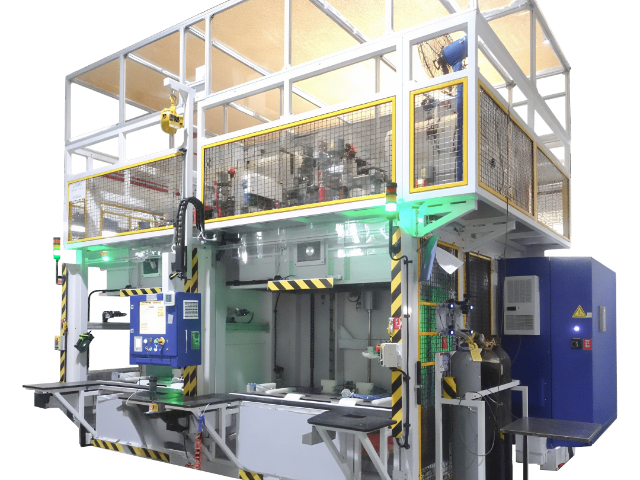

設備的 “檢測報告自動生成功能” 簡化了質量文檔管理,符合新能源與普通汽車行業的質量審核要求,避免傳統設備的人工文檔繁瑣問題。傳統檢測設備的檢測報告需人工填寫,易出現錯誤、遺漏,且文檔存儲困難;該設備的檢測報告自動生成功能:每完成一批次檢測(或單臺檢測,根據需求設置),系統自動生成檢測報告,包含批次信息(批次號、數量、合格率)、單臺油箱信息(序列號、檢測時間、漏率值、充氦壓力、氦氣濃度)、設備信息(設備編號、校準狀態)、操作人員信息(電子簽名),報告格式支持 PDF、Excel,可直接打印或上傳至 MES 系統。報告帶有防偽標識(二維碼,掃描可查看原始檢測數據),避免篡改。自動生成功能使質量文檔管理時間從每天 2 小時縮短至 30 分鐘,滿足 IATF16949、ISO 9001 等質量體系的審核要求,便于車企應對客戶審核與內部質量檢查,提升質量文檔管理效率。真空腔定制適配商用車大油箱,承重可達 50kg。直銷汽車燃油箱氦檢測設備廠家供應

設備的 “易操作設計” 降低操作人員的技能要求,便于快速上手,解決傳統設備操作復雜的問題。傳統設備操作界面復雜,需專業培訓才能掌握;該設備的易操作設計:采用圖形化操作界面(觸摸屏),關鍵操作(如啟動檢測、選擇配方、查看數據)以圖標形式展示,一目了然;內置操作指引視頻(每步操作均有視頻提示),新操作人員可按視頻指引操作;常見問題(如掃碼失敗、報警處理)在界面上有 “幫助” 按鈕,點擊即可查看解決方案。易操作設計使新操作人員的培訓周期從 1 個月縮短至 1 周,操作失誤率從 10% 降至 1%,提升設備的易用性,特別適合中小車企操作人員流動性大的特點。綠色環保汽車燃油箱氦檢測設備工藝95% 氦回收率配合純度監測,實現氦氣循環利用。

該設備對新能源汽車高壓燃油箱的 “氫脆防護檢測” 具有潛在適配能力,為未來氫燃料電池汽車燃油箱檢測預留空間。隨著氫燃料電池汽車發展,未來可能出現 “燃油 - 氫氣” 雙燃料高壓油箱,這類油箱需檢測氫脆后的密封性能,該設備通過 “模塊預留” 支持這一功能:真空腔材質選用耐氫脆的 316L 不銹鋼(傳統為 304 不銹鋼),密封件選用耐氫的全氟醚橡膠(傳統為丁腈橡膠),預留氫氣檢測模塊接口(如氫氣傳感器安裝位、氫氣回收管路)。當前設備雖主要用于燃油箱氦檢,但未來只需加裝氫氣檢測模塊、升級軟件,即可實現氫脆后密封檢測,無需整體更換設備,為車企應對未來技術變化提供了前瞻性保障,避免設備過早淘汰,延長投資回報周期。

65 秒的實測檢測周期是該設備適配新能源與普通汽車高壓燃油箱生產線節拍的關鍵指標,較傳統檢測方法效率提升 3-5 倍。傳統水檢法完成一次檢測需 3-5 分鐘(含注水、保壓、排水、烘干),壓降法雖略快但也需 2 分鐘以上,均難以滿足汽車工廠日均 1000 臺以上的油箱產能需求。該設備通過 “全流程時序優化” 實現高效檢測:真空抽取階段采用雙級羅茨真空泵組(抽速 200m3/h),配合大口徑真空管路(DN50,內壁拋光減少氦氣吸附),25 秒內即可將真空腔從大氣壓抽至 5×10?3mbar 的檢測真空度,較傳統單級真空泵提速 60%;充氦階段創新采用脈沖式充注技術,通過精密比例閥控制氦氣流量,10 秒內完成 10Kpa 壓力穩定,且氦氣在油箱內分布均勻性≥98%(通過數值模擬驗證);檢測與回收同步進行,15 秒內完成漏率檢測(基于氦質譜檢漏儀的實時數據采集與分析),同時啟動氦氣回收系統,利用膜分離技術開始回收,檢測結束時回收率已達 80%,剩余 20% 在后續 15 秒內完成回收,無額外等待時間。按每天 20 小時生產計算,單臺設備日檢測量可達 1100 臺,既能匹配普通燃油車生產線的節拍,也能滿足新能源汽車高壓油箱因工藝復雜導致的檢測效率需求,且檢測過程無需人工干預,完全適配自動化生產線。65S 檢測周期適配新能源油箱,兼顧安全與效率。

針對普通汽車燃油箱的 “大容積檢測需求”(如商用車 100-200L 油箱),該設備可通過 “真空腔擴容定制” 與 “真空系統升級” 滿足檢測要求,避免傳統設備的容量限制。傳統氦檢設備真空腔容積多≤1m3,無法容納商用車大容積油箱;該設備的真空腔可定制至 2m3(長度 1500mm× 寬度 800mm× 高度 600mm),腔體材質升級為 12mm 厚 304 不銹鋼,確保結構剛性;真空系統升級為雙級羅茨真空泵組(抽速 300m3/h),配合大口徑真空閥門(DN80),將 2m3 真空腔從大氣壓抽至 5×10?3mbar 的時間控制在 40 秒以內,檢測總周期延長至 80 秒(仍遠低于傳統水檢法的 3 分鐘)。同時,充氦系統升級為大流量比例閥(流量 50L/min),確保 10Kpa 充氦壓力在 15 秒內穩定,滿足大容積油箱的氦氣填充需求。大容積檢測定制功能使設備能覆蓋商用車燃油箱市場,為商用車車企提供高精度檢測解決方案,同時保留普通乘用車油箱的檢測能力,實現 “乘用車 - 商用車” 檢測兼容,提升設備的市場適用性。設備測試漏率達 2.17×10??mbar?l/s,準確把控密封質量。綠色環保汽車燃油箱氦檢測設備工藝

氦氣濃度調節支持遠程控制,適配智能化生產線。直銷汽車燃油箱氦檢測設備廠家供應

該設備對新能源汽車高壓燃油箱的 “高壓安全檢測” 具有適配能力,檢測油箱在高壓工況下的密封性能,避免傳統設備無法模擬高壓環境的問題。新能源汽車高壓油箱的工作壓力常達 30-50Kpa,傳統設備的充氦壓力只有 10Kpa,無法模擬高壓工況;該設備通過 “高壓模塊升級” 實現高壓檢測:將充氦系統的壓力范圍擴展至 0-100Kpa,真空腔密封件升級為耐高壓氟橡膠(耐壓≥2MPa),檢測時充氦壓力可設置為 30-50Kpa(模擬工作壓力),保壓 30 秒后進行漏率檢測(閾值仍為 2.17×10??mbar?l/s)。高壓檢測總周期延長至 95 秒,完全符合新能源汽車高壓油箱的高壓密封要求,避免因高壓工況導致的密封失效問題,為高壓燃油系統的安全提供更全方面的保障。直銷汽車燃油箱氦檢測設備廠家供應

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 中山高效率油箱打孔焊接機共同合作 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產線哪個好 2025-12-24

- 武漢高速HVAC汽車空調智能裝配檢測產線定制 2025-12-24

- 小型汽車油箱生產線廠家 2025-12-24

- 中山總成油箱油管焊接機 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 東莞多版本油箱打孔焊接機源頭廠家 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 浙江別墅電梯費用 2025-12-24

- 天寧區附近伺服電機設備廠家 2025-12-24