多版本涂膠設備生產商

涂膠設備的紅外保溫系統針對 PUR 熱熔膠 “溫度敏感” 的特性,構建從膠桶到噴嘴的全鏈路恒溫環境,確保涂膠過程中膠水粘度穩定,避免堵膠或膠線不均。PUR 熱熔膠的粘度隨溫度變化明顯 —— 當溫度低于 80℃時,粘度會從 1500mPa?s 驟升至 5000mPa?s,導致出膠不暢、膠線斷裂;當溫度高于 120℃時,膠水易發生早期固化(凝膠時間縮短),影響粘接強度。系統配備 6 個溫度傳感器(分別安裝于膠桶、管路中段、管路末端、噴嘴、膠桶表面、管路表面),實時監測各點位溫度,當某點位溫度偏差超過 ±3℃時,系統自動調整對應加熱模塊的功率(如管路溫度降至 92℃時,加熱帶功率提升至 25W/m),同時發出聲光報警提示操作人員檢查保溫層是否破損。汽車內飾件涂膠設備用 RobotStudio 離線編程,模擬 PUR 熱熔膠涂膠路徑,提升效率。多版本涂膠設備生產商

應用于汽車內飾件塑料 PUR 熱熔膠粘接壓合的涂膠設備,其機器人離線編程功能依托 RobotStudio 軟件,為復雜內飾件涂膠路徑提供準確模擬與優化,尤其適配異形結構(如曲面門板、弧形儀表板)的生產需求。RobotStudio 可導入汽車內飾件的 3D 模型(支持 STEP、IGES 等格式),在虛擬環境中構建與實際生產一致的設備布局(含機器人、工作臺、夾具),操作人員通過軟件拖拽式編程即可規劃涂膠路徑,同時啟動碰撞檢測功能 —— 當路徑存在機器人與夾具、內飾件干涉風險時,系統會實時高亮預警并推薦調整方案,避免實際生產中的設備碰撞(碰撞率可降至 0.1% 以下)。針對帶有加強筋的塑料門板(如厚度 3mm 的 PP+EPDM 復合件),軟件還能通過 “路徑平滑算法” 優化拐點處的涂膠速度(從 400mm/s 降至 250mm/s),防止膠線斷裂或堆積;同時支持多段路徑并行編輯,將傳統在線編程 2 小時 / 車型的換型時間縮短至 30 分鐘 / 車型,滿足多車型混線生產(如轎車、SUV、新能源汽車內飾件)的快速切換需求。此外,軟件可存儲 100 + 套涂膠程序,調用時只需通過人機界面選擇車型編號,系統自動加載對應的路徑參數(線膠速度、膠線徑、出膠量),無需人工重復調試,進一步提升設備換型效率與路徑精度。多版本涂膠設備生產商5% 的出膠重量精度誤差,保證涂膠設備在汽車內飾件 PUR 涂膠中質量穩定。

涂膠設備的線膠速度 250-400mm/s 可調特性,可根據汽車內飾件的膠線長度、復雜度與生產節拍靈活匹配,確保涂膠效率與膠線質量的平衡。線膠速度與膠線徑、出膠量存在聯動關系(根據流體力學公式 Q=v×A,Q 為出膠流量,v 為線膠速度,A 為膠線橫截面積),設備通過 PLC 自動匹配三者參數:當需涂覆短膠線(如長度 2m 的塑料卡扣粘接)且追求高節拍時,選擇 400mm/s 的高速模式,配合 5mm 膠線徑,出膠流量設定為 8.8cm3/min(出膠重量約 9.7g/min),涂膠時間只有 5 秒;當需涂覆長膠線(如長度 8m 的門板周邊粘接)且要求膠線連續性時,選擇 250mm/s 的低速模式,配合 7mm 膠線徑,出膠流量設定為 10.8cm3/min(出膠重量約 11.9g/min),涂膠時間 32 秒,仍可滿足 CT 時間 <45S 的需求。

涂膠設備的雙工位交叉單獨工作臺配備 “快速換模” 功能,可在 5 分鐘內完成汽車內飾件夾具的更換,進一步提升設備的柔性生產能力,適配多車型快速切換。每個工作臺的夾具采用模塊化設計,通過 4 個快速鎖扣與工作臺連接,解鎖與鎖定時間均≤30 秒;夾具定位采用 “定位銷 + 基準塊” 組合,定位精度 ±0.05mm,確保更換后夾具與機器人涂膠路徑的相對位置不變。設備還配備夾具存儲架(可存放 6-8 套夾具),存放架上標注夾具對應的車型與內飾件類型,操作人員通過叉車或手動葫蘆即可將夾具搬運至工作臺,搬運時間≤2 分鐘。更換夾具后,系統自動進行 “夾具校準”—— 機器人帶動激光測距傳感器(精度 ±0.01mm)檢測夾具的基準點坐標,與預設坐標對比,若偏差≤0.1mm,直接啟動生產;若偏差 > 0.1mm,自動調整機器人涂膠路徑坐標,校準時間≤1 分鐘。汽車內飾件涂膠設備出膠重量精度誤差 5%,確保 PUR 熱熔膠涂膠量準確。

涂膠設備的伺服壓合機構采用 “多位置壓合” 功能,可根據汽車內飾件的粘接面形狀,在不同位置設定不同的壓合力與壓合時間,確保復雜粘接面的每一個區域都充分壓合。機構的壓頭支持多段式壓合路徑,例如針對帶有凸起結構的塑料門板(凸起高度 5mm),可設定 3 個壓合位置:位置 1(凸起周邊)壓合力 120N、時間 5 秒;位置 2(凸起頂部)壓合力 150N、時間 8 秒;位置 3(門板平面區域)壓合力 100N、時間 5 秒。壓合時,伺服電機驅動壓頭依次移動至各位置,執行對應的壓合參數,確保凸起區域與平面區域均充分粘接,避免凸起區域壓合不足(剝離力低)或平面區域壓合過度(變形)。多位置壓合參數可通過 RobotStudio 離線編程設定,或在人機界面手動輸入,系統支持存儲 15 組多位置壓合程序,適配不同復雜結構的內飾件。以某車型塑料立柱的粘接為例,立柱帶有 2 個卡扣凸起(高度 3mm),采用多位置壓合后,卡扣區域的剝離力從 8.2N/25mm 提升至 9.8N/25mm,平面區域的變形率從 0.15% 降至 0.08%,完全滿足設計要求;而采用單一位置壓合時,卡扣區域剝離力只 7.5N/25mm,平面區域變形率 0.2%。多位置壓合功能使設備可適配復雜結構內飾件的粘接需求,拓展了設備的應用范圍。自動條碼打印系統可根據需求定制條碼內容,適配汽車內飾件不同追溯要求。壓扁包合涂膠設備材料

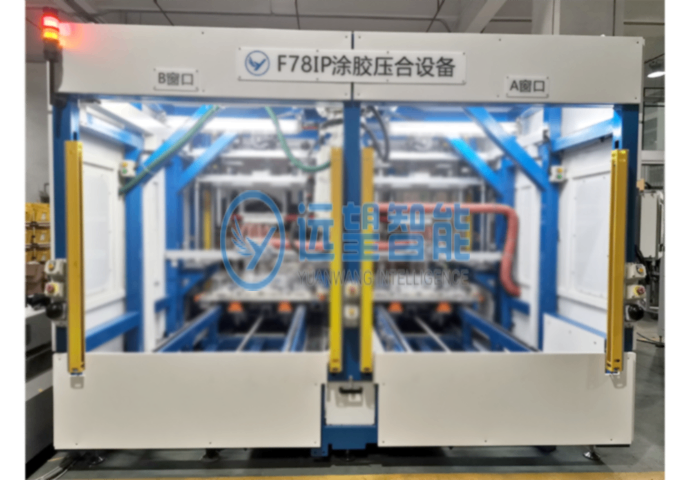

雙工位交叉單獨工作臺使涂膠設備能同步處理兩件汽車內飾件 PUR 粘接。多版本涂膠設備生產商

涂膠設備的自動條碼打印系統支持 “多種條碼載體”,可根據汽車內飾件的材質與外觀要求,選擇不同的條碼打印方式,如標簽粘貼、激光打碼、噴墨打碼,提升條碼的適用性與耐久性。對于塑料材質且非外觀面的內飾件(如門板內側),采用標簽粘貼方式(標簽材質為 PET,耐溫 - 40℃-120℃,粘性≥5N/25mm),確保標簽不易脫落;對于塑料材質且外觀面的內飾件(如中控面板表面),采用激光打碼方式(波長 1064nm 的光纖激光,打碼深度 0.01-0.05mm),條碼清晰,不影響外觀;對于金屬材質的內飾件(如金屬飾條),采用噴墨打碼方式(墨水為耐高溫金屬墨水,耐溫 200℃以上),確保條碼附著牢固。系統可根據內飾件類型自動切換條碼載體,例如生產門板時自動選擇標簽粘貼,生產中控面板時自動選擇激光打碼,無需人工更換打印模塊。以某車型的金屬飾條粘接為例,采用噴墨打碼后,條碼在經過鹽霧測試(500 小時)與高低溫循環測試(-40℃-85℃,100 次循環)后,仍清晰可辨,識別率 100%;而傳統標簽粘貼方式,經過測試后標簽脫落率達 5%,條碼無法識別。多種條碼載體的支持,使設備可適配不同材質、不同外觀要求的汽車內飾件,確保條碼的耐久性與可識別性。多版本涂膠設備生產商

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 中山高效率油箱打孔焊接機共同合作 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產線哪個好 2025-12-24

- 武漢高速HVAC汽車空調智能裝配檢測產線定制 2025-12-24

- 小型汽車油箱生產線廠家 2025-12-24

- 中山總成油箱油管焊接機 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 東莞多版本油箱打孔焊接機源頭廠家 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 浙江別墅電梯費用 2025-12-24

- 天寧區附近伺服電機設備廠家 2025-12-24