國產涂膠設備生產商

涂膠設備通過 “線膠速度與膠線徑的動態匹配算法”,實現不同涂膠路徑下膠量的準確控制,避免因路徑復雜度導致的膠量不均。算法的關鍵是根據涂膠路徑的曲率變化(直線、圓弧、折線)自動調整線膠速度,同時保持膠線徑穩定:在直線段(曲率為 0),采用較高線膠速度(350-400mm/s),配合對應出膠流量(如 8-12cm3/min),確保膠線徑達到設定值(如 5mm);在圓弧段(曲率半徑 R≤50mm),線膠速度自動降低 10%-20%(如從 350mm/s 降至 280-315mm/s),同時保持出膠流量不變,避免因離心力導致膠線被 “甩細”(直徑從 5mm 變為 4.2mm);在折線段(夾角≤90°),線膠速度降低 30%-40%(如從 350mm/s 降至 210-245mm/s),防止拐點處膠線堆積(直徑從 5mm 變為 6.5mm)。算法還考慮膠線的重疊區域(如門板與立柱的搭接處,需兩段膠線重疊 5mm),在重疊區域自動降低出膠流量 15%,避免重疊處膠量過多導致溢膠。膠量檢測系統異常時自動報警,保障汽車內飾件 PUR 熱熔膠涂膠過程穩定。國產涂膠設備生產商

涂膠設備的紅外保溫系統與 PUR 熱熔膠桶采用 “快速對接” 設計,通過標準化接口實現膠桶的快速更換,減少膠水更換過程中的熱量損失,確保膠水溫度穩定。膠桶與保溫套的對接采用快開式卡扣結構,打開卡扣即可取出空膠桶,放入新膠桶后扣緊卡扣,對接時間≤1 分鐘;膠桶的出膠口與輸膠管路的接口采用快速接頭(符合 ISO 7241-1 標準),接頭內置密封圈(材質氟橡膠,耐溫 - 20℃-200℃),連接與斷開時間≤30 秒,且斷開時自動密封,避免膠水泄漏。為減少更換過程中的熱量損失,保溫套采用 “半開式” 設計,更換膠桶時只需打開一側(而非全部打開),保溫套內部的溫度下降≤5℃(傳統全開放式保溫套溫度下降≥15℃);新膠桶在更換前提前放入預熱區(溫度 85±2℃)預熱 30 分鐘,確保更換后膠桶內膠水溫度與保溫套溫度差異≤3℃,無需重新長時間預熱。以某設備的膠桶更換為例,采用快速對接設計后,更換時間從傳統的 15 分鐘縮短至 2 分鐘,更換過程中膠桶溫度從 90℃降至 86℃,只需 5 分鐘即可恢復至 90℃;而傳統更換方式,膠桶溫度從 90℃降至 75℃,需 20 分鐘才能恢復,期間出膠量誤差達 7%。快速對接設計減少了膠桶更換導致的設備停機時間與出膠量波動,提升設備的連續生產能力。汽車內外飾涂膠設備24小時服務2-8mm 膠線徑調節,使涂膠設備能準確匹配汽車內飾件 PUR 涂膠工藝要求。

涂膠設備的膠量檢測系統結合 “視覺 + 稱重” 雙檢測模式,可準確識別汽車內飾件 PUR 熱熔膠涂膠過程中的多種缺陷,如膠線斷點、缺膠、溢膠、膠線偏移,進一步提升產品合格率。視覺檢測模塊采用 200 萬像素工業相機(幀率 30fps)與環形光源(波長 620nm 紅光,提升膠線與內飾件的對比度),安裝于機器人末端或工作臺上方,拍攝范圍覆蓋整個涂膠區域(拍攝面積可大至 500mm×500mm),通過圖像識別算法提取膠線的幾何特征:膠線寬度(判斷是否溢膠 / 缺膠)、膠線連續性(判斷是否斷點)、膠線中心坐標(判斷是否偏移);稱重檢測模塊則通過實時重量變化計算出膠總量,判斷是否滿足粘接需求(如某內飾件需出膠 10g,若稱重只 8.5g,判定為缺膠)。當檢測到缺陷時,系統會根據缺陷類型采取不同措施,減少售后質量索賠風險。

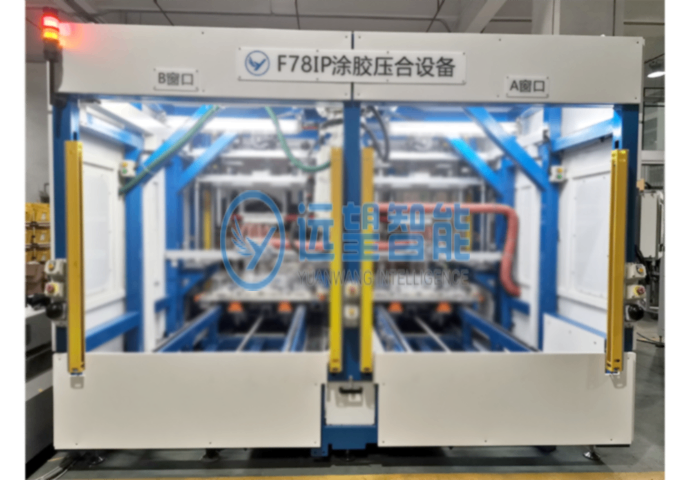

涂膠設備的雙工位交叉單獨工作臺配備 “快速換模” 功能,可在 5 分鐘內完成汽車內飾件夾具的更換,進一步提升設備的柔性生產能力,適配多車型快速切換。每個工作臺的夾具采用模塊化設計,通過 4 個快速鎖扣與工作臺連接,解鎖與鎖定時間均≤30 秒;夾具定位采用 “定位銷 + 基準塊” 組合,定位精度 ±0.05mm,確保更換后夾具與機器人涂膠路徑的相對位置不變。設備還配備夾具存儲架(可存放 6-8 套夾具),存放架上標注夾具對應的車型與內飾件類型,操作人員通過叉車或手動葫蘆即可將夾具搬運至工作臺,搬運時間≤2 分鐘。更換夾具后,系統自動進行 “夾具校準”—— 機器人帶動激光測距傳感器(精度 ±0.01mm)檢測夾具的基準點坐標,與預設坐標對比,若偏差≤0.1mm,直接啟動生產;若偏差 > 0.1mm,自動調整機器人涂膠路徑坐標,校準時間≤1 分鐘。CT 時間 < 45S 的涂膠設備,助力汽車內飾件 PUR 熱熔膠粘接壓合高效量產。

涂膠設備的紅外保溫系統配備 “故障自診斷” 功能,可實時監測保溫模塊的運行狀態,快速定位故障點,減少設備停機維修時間。系統的 6 個溫度傳感器既采集溫度數據,還監測傳感器自身的工作狀態(如是否斷線、是否漂移);紅外加熱套、加熱帶、微型加熱器均配備電流傳感器,監測加熱模塊的工作電流(如加熱套正常電流 1.8-2.2A),當電流為 0(斷路)或電流異常高(如 3A,短路)時,系統立即判定模塊故障,并在人機界面顯示故障位置(如 “膠桶加熱套斷路”)與故障原因(如 “加熱絲損壞”),同時推薦維修方案(如 “更換型號為 HT-500 的加熱套”)。系統還存儲常見故障的維修手冊(含拆解步驟、零件型號、注意事項),操作人員可直接查看,無需翻閱紙質文檔。以某設備的紅外保溫故障為例,系統提示 “管路加熱帶短路”,操作人員根據提示查看電流數據(顯示 3.5A),拆解加熱帶后發現是絕緣層破損導致短路,更換加熱帶(型號 HT-20)后只 20 分鐘設備恢復正常;若采用傳統故障排查方式,需逐一檢測 6 個溫度傳感器與 3 個加熱模塊,耗時約 2 小時。故障自診斷功能使紅外保溫系統的平均維修時間(MTTR)從 2 小時縮短至 30 分鐘,設備可用性(Availability)從 90% 提升至 96%。紅外保溫功率可調,涂膠設備可根據 PUR 熱熔膠特性優化保溫參數。汽車內外飾涂膠設備24小時服務

5% 的出膠重量精度誤差,體現涂膠設備在汽車內飾件 PUR 涂膠中的高穩定性。國產涂膠設備生產商

涂膠設備的伺服壓合機構采用 “靜音設計”,通過優化機械結構與選用低噪音部件,降低壓合過程中的噪音污染,改善車間工作環境。機構的滾珠絲杠采用高精度研磨級產品,配合潤滑脂(型號 KLUBER STABURAGS NBU 15),運行噪音≤55dB;伺服電機選用低噪音型號(噪音≤50dB),電機與滾珠絲杠之間采用彈性聯軸器(而非剛性聯軸器),減少振動傳遞導致的噪音;壓頭與內飾件接觸時,柔性硅膠壓頭可吸收沖擊能量,避免金屬與塑料碰撞產生的噪音(碰撞噪音從 70dB 降至 52dB)。此外,工作臺下方安裝減震墊(采用天然橡膠材質,硬度 60 Shore A),減少壓合振動向地面傳遞,進一步降低環境噪音。通過這些設計,涂膠設備壓合過程的噪音≤60dB,遠低于國家標準 GB/T 3768-2017《聲學 聲壓法測定噪聲源聲功率級 反射面上方采用包絡測量表面的簡易法》中規定的車間設備噪音限值(85dB)。在某汽車工廠的涂膠車間,10 臺涂膠設備同時運行時,車間平均噪音為 65dB,操作人員無需佩戴耳塞即可正常工作,工作舒適度明顯提升,同時減少噪音對操作人員聽力的損傷風險(長期在 85dB 以上環境工作易導致聽力下降)。靜音設計體現了設備的 “人性化” 理念,符合現代汽車工廠對 “綠色生產、舒適工作環境” 的追求。國產涂膠設備生產商

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 附近哪里有汽車油箱生產線哪個好 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 威海車載SCR系統模塊 2025-12-24

- 普陀區PS柜 2025-12-24

- 隨州環保設備玻璃鋼風機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24

- 上海酒店AMR設備廠家 2025-12-24

- 安徽液環壓縮機參數 2025-12-24

- 簡陽閥門行業試壓泵 2025-12-24

- 安徽智能化PP蜂窩板材生產線采購 2025-12-24

- 本地閣樓式貨架成本價 2025-12-24

- 北京工業超聲波端子機銷售廠 2025-12-24