熱板焊接機哪個好

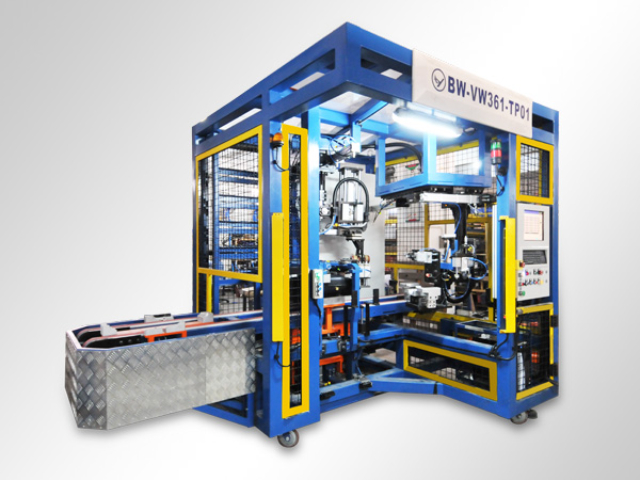

遠望焊接機的三重安全防護系統(tǒng)(安全門 + 警示燈 + 安全光柵),嚴格遵循工業(yè)安全標(biāo)準(zhǔn),為操作人員與設(shè)備運行提供多方位保障,適配高壓油箱油管生產(chǎn)線的安全管理需求。安全門采用全封閉鋼結(jié)構(gòu)設(shè)計,配備機械聯(lián)鎖與電磁雙重鎖閉裝置:機械聯(lián)鎖確保安全門未關(guān)閉時設(shè)備無法啟動;電磁鎖在設(shè)備運行時將安全門牢牢鎖定,解鎖需通過操作面板授權(quán),防止運行中誤開門;安全門觀察窗采用防彈玻璃(厚度 10mm),便于操作人員觀察加工狀態(tài),同時抵御可能的工件飛濺。警示燈采用三色 LED 燈(紅、黃、綠),分別對應(yīng)設(shè)備不同狀態(tài):綠燈常亮表示設(shè)備待機;黃燈閃爍表示設(shè)備準(zhǔn)備運行或出現(xiàn)預(yù)警(如物料不足);紅燈閃爍并伴隨蜂鳴表示設(shè)備故障或緊急停機,聲光報警響度≥85dB,確保車間嘈雜環(huán)境下操作人員可及時察覺。安全光柵安裝于設(shè)備上下料區(qū)域,采用 40 點 / 米的高密度光柵,檢測高度覆蓋 0.5-1.8m,響應(yīng)時間≤0.1 秒,當(dāng)人員肢體或異物伸入檢測區(qū)域時,設(shè)備立即切斷動力電源并停機,避免機械傷害。該三重防護系統(tǒng)通過 ISO 13849-1 安全認證,達到 PLd 安全等級,完全滿足汽車制造業(yè)嚴苛的安全管理要求,使設(shè)備運行過程中的安全事故發(fā)生率降至零。遠望焊接機旋轉(zhuǎn)磨擦焊接無明火,適配高壓油箱防爆生產(chǎn)場景。熱板焊接機哪個好

遠望焊接機的 60 秒生產(chǎn)周期,通過工序并行與設(shè)備協(xié)同實現(xiàn)高效生產(chǎn),同時配備產(chǎn)能監(jiān)控功能,幫助客戶實時掌握生產(chǎn)進度與設(shè)備效率。產(chǎn)能監(jiān)控功能通過以下方式實現(xiàn):一是實時產(chǎn)量統(tǒng)計,設(shè)備自動計數(shù)每小時、每天的合格產(chǎn)品數(shù)量與不合格產(chǎn)品數(shù)量,操作界面與工廠 MES 系統(tǒng)同步顯示,管理人員可實時查看產(chǎn)能是否達標(biāo);二是設(shè)備效率分析,計算設(shè)備的有效作業(yè)率(實際生產(chǎn)時間 / 計劃生產(chǎn)時間)、設(shè)備綜合效率(OEE),識別影響效率的因素(如故障停機、換型時間、質(zhì)量損失);三是產(chǎn)能預(yù)警,當(dāng)實際產(chǎn)能低于計劃產(chǎn)能 10% 時,系統(tǒng)發(fā)出預(yù)警,提示檢查設(shè)備狀態(tài)或調(diào)整生產(chǎn)參數(shù)(如優(yōu)化工序時間、減少換型次數(shù))。以某車企的高壓油箱生產(chǎn)線為例,通過產(chǎn)能監(jiān)控功能發(fā)現(xiàn),設(shè)備換型時間占計劃生產(chǎn)時間的 15%,隨后通過優(yōu)化快換工裝與參數(shù)配方,將換型時間減少 30%,有效作業(yè)率從 80% 提升至 85%,日產(chǎn)能從 1100 臺提升至 1180 臺。產(chǎn)能監(jiān)控功能使客戶能夠準(zhǔn)確掌握設(shè)備運行狀態(tài),及時發(fā)現(xiàn)并解決影響產(chǎn)能的問題,確保生產(chǎn)計劃順利完成。熱板焊接機哪個好遠望焊接機通過安全門 + 警示燈 + 安全光柵,實現(xiàn)三重安全防護。

遠望焊接機的無塵切孔工藝,針對高壓油管的多孔位同時加工需求,優(yōu)化了多刀具同步加工技術(shù),提升加工效率。多孔位同時加工(如油管上的多個安裝孔)的傳統(tǒng)工藝需逐一加工,效率低,遠望通過以下技術(shù)優(yōu)化:一是多刀具布局,根據(jù)孔位分布在同一刀具盤上安裝多個刀具(如 2-4 個),同時加工多個孔位;二是同步控制,采用多軸伺服驅(qū)動系統(tǒng),確保各刀具的轉(zhuǎn)速、進給速度同步,加工精度一致;三是同步吸塵,在每個刀具加工區(qū)域設(shè)置單獨吸塵嘴,確保多孔位加工時切屑同步排出。針對管徑 30mm、需加工 4 個孔位的高壓油管,優(yōu)化后的多刀具同步加工技術(shù)使加工時間從 40 秒縮短至 10 秒,孔位間距偏差≤0.05mm,完全滿足多孔位同時加工的效率與精度要求。

遠望焊接機的自動涂油工藝,為高壓油箱油管提供 post-processing 防銹保護,確保工件在倉儲與運輸過程中免受腐蝕,同時不影響后續(xù)裝配質(zhì)量。涂油工藝集成于設(shè)備末端工位,采用精密噴涂或浸涂方式,涂油介質(zhì)為環(huán)保型防銹油(符合 ROHS 標(biāo)準(zhǔn)),涂層厚度通過流量控制器精確控制(5-15μm 可調(diào)),確保涂層均勻無堆積、無漏涂。在噴涂方式中,設(shè)備搭載多組霧化噴嘴,根據(jù)工件形狀(如油箱外壁、油管外表面)調(diào)整噴嘴角度與噴涂壓力(0.2-0.5MPa),實現(xiàn) 360° 無死角涂油;在浸涂方式中,設(shè)備配備恒溫涂油槽(油溫控制在 40-50℃,提升防銹油流動性),工件通過機器人抓取浸入油槽,浸油時間(3-5 秒)與提升速度(100mm/s)精確控制,避免滴油污染。涂油后工件通過熱風(fēng)烘干(溫度 60-80℃,時間 5 秒),確保涂層快速固化,固化后涂層附著力達 GB/T 9286 標(biāo)準(zhǔn)的 1 級(無脫落)。自動涂油工藝替代傳統(tǒng)人工刷油,不僅涂油效率提升 4 倍(單件涂油時間從 20 秒縮短至 5 秒),更避免了人工涂油的厚度不均、漏涂問題,使工件防銹期從 3 個月延長至 6 個月,降低客戶后續(xù)防銹處理成本。遠望焊接機 3D 視覺每秒采集 200 幀圖像,快速捕捉焊接位置偏差。

遠望焊接機的鉚接鑲套工藝,針對高壓油箱油管接頭的抗疲勞需求設(shè)計,通過機械鎖合與冶金結(jié)合的雙重作用,提升接頭在高壓與振動工況下的穩(wěn)定性。該工藝的關(guān)鍵步驟包括:首先,通過沖孔工藝在工件預(yù)設(shè)位置加工準(zhǔn)確孔位(孔徑偏差 ±0.02mm);隨后,將金屬鑲套(材質(zhì)通常為黃銅 H62 或其他合金)以 0.02-0.05mm 的過盈量壓入孔位,壓入過程采用伺服壓力控制(壓力 10-30kN 可調(diào)),壓入速度 5-10mm/s,確保鑲套與孔壁緊密貼合無間隙;再之后通過徑向鉚壓模具對鑲套與工件本體進行 3-6 點均勻鉚壓,鉚壓深度 0.3-0.8mm 可調(diào),形成機械鎖合結(jié)構(gòu),防止鑲套松動。針對高壓油箱的振動工況(如發(fā)動機振動傳遞),鉚接鑲套工藝可明顯提升接頭抗疲勞性能:傳統(tǒng)焊接接頭的疲勞壽命通常為 10?次循環(huán),而鉚接鑲套后的接頭疲勞壽命延長至 2×10?次循環(huán)以上;同時,鑲套的存在可分散接頭處的應(yīng)力集中,應(yīng)力集中系數(shù)從 1.8 降至 1.2,避免接頭在長期高壓下出現(xiàn)裂紋。此外,鉚接鑲套工藝的加工時間只需 10 秒,與整體 60 秒生產(chǎn)周期完美匹配,不影響生產(chǎn)線節(jié)拍。遠望焊接機機器人 24 小時連續(xù)作業(yè),降低高壓油箱生產(chǎn)線人工依賴。小型焊接機種類

遠望焊接機采用無塵切孔工藝,保障高壓油箱切孔區(qū)域潔凈度。熱板焊接機哪個好

遠望焊接機的無塵切孔工藝,針對高壓油箱的深孔加工需求優(yōu)化了排屑與冷卻設(shè)計,避免深孔加工中的切屑堵塞與刀具過熱問題。深孔加工(孔深>10mm)的主要挑戰(zhàn)是切屑排出困難與刀具散熱不良,遠望通過以下技術(shù)應(yīng)對:一是采用內(nèi)冷式刀具,刀具中心設(shè)計冷卻通道,切削液(水溶性切削液,濃度 8-10%)通過通道直達切削區(qū)域,同時冷卻刀具與沖洗切屑;二是優(yōu)化切削參數(shù),采用高轉(zhuǎn)速(4000-6000rpm)、低進給(30-50mm/min)的切削參數(shù),使切屑呈碎屑狀,便于排出;三是負壓增強,深孔加工時將負壓吸嘴貼近孔口,同時延長吸塵時間(比淺孔加工多 2 秒),確保切屑完全排出。針對孔徑 10mm、孔深 15mm 的高壓油箱深孔加工,優(yōu)化后的無塵切孔工藝可實現(xiàn)切屑排出率 99.8% 以上,刀具壽命達 8000 次(傳統(tǒng)工藝只 5000 次),深孔加工后的孔壁粗糙度 Ra≤1.6μm,孔垂直度≤0.05mm/m,完全滿足高壓油箱傳感器安裝孔等深孔的精度要求。熱板焊接機哪個好

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務(wù) 2025-12-24

- 附近哪里有汽車油箱生產(chǎn)線哪個好 2025-12-24

- 檢測HVAC汽車空調(diào)智能裝配檢測產(chǎn)線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應(yīng) 2025-12-23

- 上海多功能汽車油箱生產(chǎn)線應(yīng)用范圍 2025-12-23

- 北京綠色環(huán)保汽車油箱生產(chǎn)線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 威海車載SCR系統(tǒng)模塊 2025-12-24

- 普陀區(qū)PS柜 2025-12-24

- 隨州環(huán)保設(shè)備玻璃鋼風(fēng)機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24

- 上海酒店AMR設(shè)備廠家 2025-12-24

- 安徽液環(huán)壓縮機參數(shù) 2025-12-24

- 簡陽閥門行業(yè)試壓泵 2025-12-24

- 安徽智能化PP蜂窩板材生產(chǎn)線采購 2025-12-24

- 本地閣樓式貨架成本價 2025-12-24

- 北京工業(yè)超聲波端子機銷售廠 2025-12-24