湖南工業磁鐵批量定制

軟磁鐵氧體(如 Mn-Zn 鐵氧體、Ni-Zn 鐵氧體)具有高磁導率、低損耗的特性,是電子元件的關鍵材料。Mn-Zn 鐵氧體的磁導率可達 10?-10?μ?,主要用于低頻(1kHz-1MHz)領域,如開關電源變壓器鐵芯、電感線圈,其損耗(包括磁滯損耗、渦流損耗)需控制在較低水平(如 100kHz 下損耗≤500mW/cm3)。Ni-Zn 鐵氧體則具有高電阻率(10?-10?Ω?cm),適用于高頻(1MHz-1GHz)場景,如射頻天線、濾波器、電磁干擾(EMI)屏蔽件。軟磁鐵氧體的性能與配方密切相關,通過調整 Mn、Zn、Ni 的比例,可優化其磁導率、居里點與損耗特性,滿足不同電子設備的需求。航空發動機的某些部件采用磁鐵定位,確保高速運轉時各組件的相對位置準確。湖南工業磁鐵批量定制

磁鐵的退磁是指磁性隨時間或外部環境變化而減弱的現象,主要原因包括高溫、強反向磁場、機械振動與腐蝕。高溫會使磁疇熱運動加劇,當溫度超過居里點(釹鐵硼約 310℃,鐵氧體約 450℃)時,磁疇排列紊亂,磁性完全消失;強反向磁場若超過磁鐵的矯頑力,會導致磁疇反向排列,造成不可逆退磁。為防止退磁,需根據應用場景選擇合適的磁鐵材料:高溫環境(如汽車發動機艙)選用釤鈷(居里點 750℃)或高溫釹鐵硼;振動環境需對磁鐵進行固定與緩沖;潮濕環境則需涂層保護(如 PPS 塑料包裹、電泳涂層)。此外,存儲時應避免磁鐵相互撞擊或靠近強磁場源,長期閑置需成對存放(N 極對 S 極)以保持磁場穩定。福建常規磁鐵性能磁鐵可用于檢測金屬材料的缺陷,通過磁場變化判斷材料內部是否存在裂紋、空洞。

磁鐵是具有磁性的物體,其關鍵特征是能產生閉合磁場,磁場線從 N 極(北極)出發,回到 S 極(南極)。從微觀角度看,磁性源于原子內部電子的自旋與軌道運動,當材料內部大量磁疇(具有一致磁矩的微小區域)定向排列時,便會表現出宏觀磁性。天然磁鐵(如磁鐵礦 Fe?O?)的磁疇排列由地質作用自然形成,而人工磁鐵需通過充磁工藝(如脈沖充磁、直流充磁)強制磁疇定向。磁場強度常用特斯拉(T)或高斯(Gs)衡量,1T=10?Gs,普通永磁體表面磁場約 0.1-1.5T,而超導磁鐵可產生 10T 以上的強磁場。

未來磁性材料的發展將聚焦于高性能、低能耗、綠色環保三大方向。在永磁材料領域,無鏑釹鐵硼通過優化成分(如添加 Pr、Gd)與工藝,可在減少稀土用量的同時保持高溫穩定性,目前已實現 (BH) max=45MGOe、工作溫度 150℃的性能;鐵氮(Fe-N)永磁材料無需稀土元素,磁能積可達 30MGOe 以上,有望成為稀土永磁的替代材料。在軟磁材料領域,納米晶軟磁材料(如 Fe-Si-B-Nb-Cu)的磁導率高、損耗低,適用于高頻開關電源,其帶材厚度可薄至 10-20μm,進一步降低渦流損耗。此外,多功能磁性材料(如磁電復合材料、磁致伸縮材料)將實現磁場與電場、機械振動的耦合,為傳感器、執行器等領域帶來創新突破,推動磁性技術向更廣的領域滲透。發電機通過旋轉線圈切割磁鐵產生的磁場,將機械能轉化為電能,實現發電。

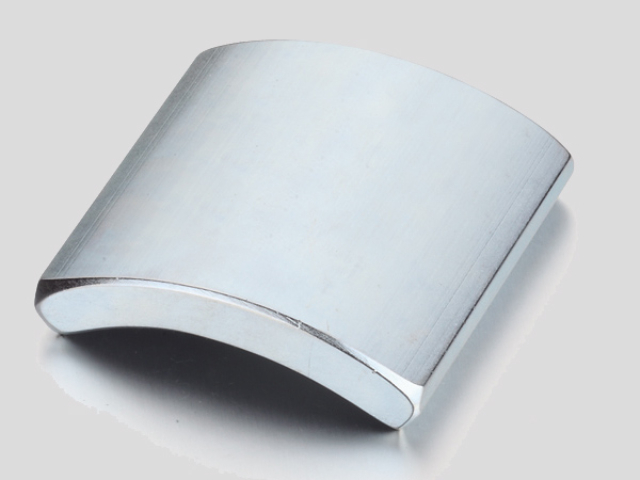

磁鐵的標準化與系列化促進了其在工業領域的廣泛應用。國際標準如 IEC 60404 詳細規定了磁鐵的性能測試方法和技術指標;國內標準如 GB/T 13560 明確了燒結釹鐵硼磁鐵的牌號劃分和質量要求。主流磁鐵制造商提供從 N35 到 N55 的釹鐵硼系列產品,以及 Y30 到 Y40 的鐵氧體系列產品,覆蓋不同磁性能需求。標準化的磁鐵尺寸如圓形、方形、環形等,可直接用于通用設備設計,縮短研發周期。對于特殊需求,制造商可提供定制化服務,根據客戶要求設計磁鐵的尺寸、性能和磁極分布。磁鐵的標準化不僅提高了產品互換性,也為質量控制和性能評估提供了統一依據。磁鐵在垃圾分類設備中,可分離混合垃圾中的金屬制品,提高資源回收利用率。湖南工業磁鐵批量定制

變壓器的鐵芯由硅鋼片疊壓而成,硅鋼片具有良好的導磁性,可增強磁鐵產生的磁場。湖南工業磁鐵批量定制

鐵磁性材料之所以能被磁化,關鍵在于其內部存在 “磁疇” 結構。磁疇是材料內部尺寸約 10??~10?2cm 的微小區域,每個磁疇內的原子磁矩(由電子自旋和軌道運動產生)自發排列整齊,形成類似小磁鐵的單元。未磁化的材料中,磁疇方向雜亂無章,總磁矩相互抵消,對外不顯磁性。當施加外部磁場時,磁疇會逐漸轉向與外磁場一致的方向:弱磁場下,磁疇通過 “壁移” 擴大同向磁疇范圍;強磁場下,磁疇直接翻轉至外磁場方向。當所有磁疇方向基本一致時,材料達到 “磁飽和” 狀態,此時即使增大外磁場,磁感應強度也不再明顯的提升。而永磁體之所以能長期保磁,是因為其內部磁疇結構穩定,磁疇翻轉所需的 “矯頑力” 較高,不易受外部環境干擾而失磁。湖南工業磁鐵批量定制

- 寧波異形注塑磁體耐溫等級 2025-11-20

- 河北連接器磁鐵設備工程 2025-11-20

- 四川進口磁鐵哪家便宜 2025-11-20

- 杭州異形注塑磁體價格 2025-11-20

- 上海國產磁鐵產品 2025-11-20

- 廣東有色金屬磁鐵行情 2025-11-19

- 江蘇電動磁鐵大概費用 2025-11-19

- 浙江釹鐵硼注塑磁體定制 2025-11-19

- 湖南新能源磁鐵產品 2025-11-19

- 稀土注塑磁體性能 2025-11-19

- 陜西高精黃銅帶加工 2025-12-16

- 福建制備氧化石墨烯價格 2025-12-16

- 象山質量汽車配件銷售市場 2025-12-16

- 蘇州貿易金屬鈑金制品貨源充足 2025-12-16

- 山東金屬直縫焊機工作原理 2025-12-16

- 安徽42CrMo無縫管供應商 2025-12-16

- 遼寧展柜AR玻璃聯系人 2025-12-16

- 浙江制備氧化石墨烯售價 2025-12-16

- 張掖質量好的鈦盤管生產廠家 2025-12-16

- 昆山好用金屬鈑金制品供應商 2025-12-16