江蘇能源磁鐵工程技術

磁懸浮技術利用磁鐵的磁極相互作用(同名磁極相斥、異名磁極相吸)實現無接觸懸浮,主要分為常導磁懸浮與超導磁懸浮兩類。常導磁懸浮(如上海磁浮列車)采用電磁鐵與導磁軌道(鐵磁材料)的吸引力,通過控制系統調節電磁鐵電流,維持 10-15mm 的懸浮間隙;超導磁懸浮(如日本 JR 磁浮)則利用超導材料在低溫下的邁斯納效應(完全抗磁性),使超導磁鐵與軌道線圈產生強排斥力,懸浮間隙可達 100mm 以上。兩種技術均需高穩定性的磁場系統,常導磁懸浮使用鐵氧體或釹鐵硼電磁鐵,超導磁懸浮則依賴 NbTi 或 Nb?Sn 超導線圈,需在液氦(4.2K)或液氮(77K)環境下運行。安裝門窗時,可借助磁鐵定位金屬部件,確保安裝位置精確,提升施工效率。江蘇能源磁鐵工程技術

磁性聯軸器利用磁鐵間的作用力實現無接觸力矩傳遞,在特殊場合具有獨特優勢。永磁聯軸器通過主動輪與從動輪上磁鐵的異性相吸、同性相斥原理傳遞動力,無需機械接觸,可實現完全密封,適用于化工泵、反應釜等需要零泄漏的設備;磁滯聯軸器則利用磁滯材料在磁場中產生的磁滯 torque 傳遞動力,具有過載保護功能。磁性聯軸器的傳遞效率可達 98% 以上,但存在比較大的傳遞力矩限制,需根據負載選擇合適的尺寸和磁體牌號。在精密傳動系統中,磁性聯軸器可消除機械連接帶來的振動傳遞和同軸度要求,提高系統運行平穩性。福建無線接收磁鐵單價發電機通過旋轉線圈切割磁鐵產生的磁場,將機械能轉化為電能,實現發電。

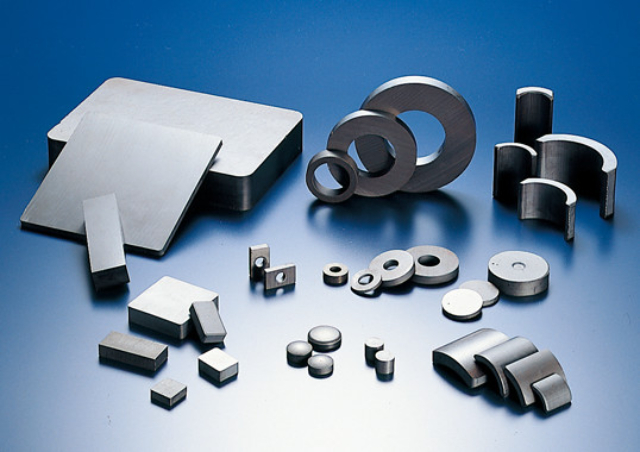

磁鐵的磁化方向(即磁軸方向)是其關鍵參數,需根據應用場景確定,常見方向包括軸向(厚度方向)、徑向(直徑方向)、徑向多極、軸向多極。軸向磁化適用于薄型磁鐵(如冰箱貼、傳感器),充磁時磁場方向垂直于磁鐵表面;徑向磁化適用于環形磁鐵(如電機轉子),充磁時磁場方向沿直徑方向;徑向多極磁化(如 8 極、16 極)則在環形磁鐵表面形成多個交替磁極,適用于步進電機、編碼器。充磁工藝需與磁化方向匹配:軸向磁化采用平行充磁頭,徑向磁化采用環形充磁線圈,多極磁化則需定制多極充磁模具。充磁電流通常為數千安培,脈沖充磁時間短(毫秒級),可快速建立強磁場,確保磁疇充分定向。

未來磁性材料的發展將聚焦于高性能、低能耗、綠色環保三大方向。在永磁材料領域,無鏑釹鐵硼通過優化成分(如添加 Pr、Gd)與工藝,可在減少稀土用量的同時保持高溫穩定性,目前已實現 (BH) max=45MGOe、工作溫度 150℃的性能;鐵氮(Fe-N)永磁材料無需稀土元素,磁能積可達 30MGOe 以上,有望成為稀土永磁的替代材料。在軟磁材料領域,納米晶軟磁材料(如 Fe-Si-B-Nb-Cu)的磁導率高、損耗低,適用于高頻開關電源,其帶材厚度可薄至 10-20μm,進一步降低渦流損耗。此外,多功能磁性材料(如磁電復合材料、磁致伸縮材料)將實現磁場與電場、機械振動的耦合,為傳感器、執行器等領域帶來創新突破,推動磁性技術向更廣的領域滲透。磁鐵的極性可通過右手螺旋定則判斷,用于確定通電線圈產生磁場的 N 極和 S 極。

電機是將電能轉換為機械能的關鍵設備,而磁鐵(尤其是永磁體)是電機的關鍵組成部分,其性能直接決定電機的效率、功率密度和體積。以永磁同步電機(PMSM)為例,其轉子采用釹鐵硼永磁體,定子繞組通電后產生旋轉磁場,轉子永磁體在旋轉磁場的作用下跟隨轉動,實現能量轉換。與傳統的異步電機相比,永磁同步電機因無需轉子勵磁電流,效率可提升 5%~10%,且體積更小、噪音更低,已成為新能源汽車驅動電機、工業伺服電機的主流選擇。在小型電機領域,如家電中的洗衣機電機、空調壓縮機電機,多采用鐵氧體永磁體,以平衡成本與性能;而在高級領域,如航空航天用電機,則需使用釤鈷永磁體,以應對高溫、高振動的極端工況。此外,電機設計中需精確計算磁鐵的磁極對數、磁通量密度,以確保電機在額定轉速和負載下穩定運行,避免因磁密過高導致鐵芯飽和,或磁密過低導致電機功率不足。釹鐵硼磁鐵是目前磁性非常強的永磁體,大多應用于航空航天、醫療器械領域。福建無線接收磁鐵單價

手機振動馬達內的小型磁鐵,配合偏心輪旋轉,產生振動反饋給用戶。江蘇能源磁鐵工程技術

電機是磁鐵關鍵的應用場景之一,其工作原理基于電磁感應與洛倫茲力定律。在永磁同步電機(PMSM)中,轉子采用永磁體(如釹鐵硼)產生恒定磁場,定子繞組通入交變電流產生旋轉磁場,兩者相互作用推動轉子轉動,實現電能向機械能的轉換。與傳統異步電機相比,永磁電機效率更高(可達 95% 以上)、功率密度大、體積小,大多用于新能源汽車(驅動電機)、工業伺服系統、無人機等領域。電機設計中需精確計算氣隙磁場分布,通過調整磁鐵的尺寸、極數(通常為 4 極、8 極)及排列方式(表面貼裝、內置式),優化電機的扭矩、轉速與效率特性。江蘇能源磁鐵工程技術

- 寧波異形注塑磁體耐溫等級 2025-11-20

- 河北連接器磁鐵設備工程 2025-11-20

- 四川進口磁鐵哪家便宜 2025-11-20

- 杭州異形注塑磁體價格 2025-11-20

- 上海國產磁鐵產品 2025-11-20

- 廣東有色金屬磁鐵行情 2025-11-19

- 江蘇電動磁鐵大概費用 2025-11-19

- 浙江釹鐵硼注塑磁體定制 2025-11-19

- 湖南新能源磁鐵產品 2025-11-19

- 稀土注塑磁體性能 2025-11-19

- 山東金屬直縫焊機工作原理 2025-12-16

- 遼寧展柜AR玻璃聯系人 2025-12-16

- 浙江制備氧化石墨烯售價 2025-12-16

- 昆山好用金屬鈑金制品供應商 2025-12-16

- 寧海特殊汽車配件銷售市場 2025-12-16

- 上海鋁棒批量定制 2025-12-16

- 奉化區選擇汽車配件售價 2025-12-16

- 奉賢區不銹鋼制品銷售歡迎選購 2025-12-16

- 吉林螺紋連接法蘭供應商 2025-12-16

- 南京鉬坩堝 2025-12-16