漢中哪里有鈦靶材的市場

人才培養與創新團隊建設是推動鈦靶材產業持續創新發展的驅動力。鈦靶材行業涉及材料學、物理學、化學、機械工程等多學科交叉領域,對專業人才的綜合素質要求極高。高校與科研機構紛紛開設相關專業課程與研究方向,培養具備扎實理論基礎與實踐能力的專業人才。例如,部分高校設置了材料物理與化學、材料加工工程等專業,開設鈦合金材料、薄膜材料與技術等課程,為鈦靶材產業輸送了大量畢業生。同時,企業注重與高校、科研機構的產學研合作,建立聯合研發中心、人才培養基地等,通過項目合作、人才交流等方式,吸引高層次人才加入企業創新團隊。企業內部也加強對員工的培訓與職業發展規劃,提供豐富的培訓課程與實踐機會,鼓勵員工不斷學習新知識、掌握新技能,培養了一批既懂技術又懂市場的復合型人才,為企業的技術創新、產品升級與市場拓展提供了堅實的人才保障。太陽能電池制造中,是高效電池背接觸層與粘附層的選擇,提高光電轉化效率。漢中哪里有鈦靶材的市場

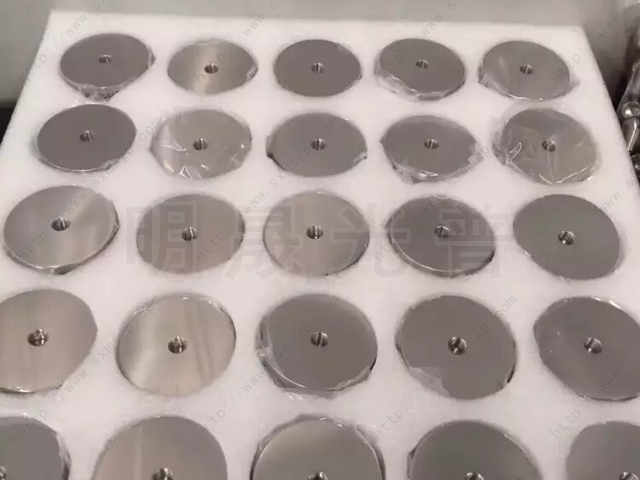

磁控濺射是鈦靶材應用的鍍膜工藝之一,為提升濺射效率與薄膜質量,磁控濺射用鈦靶材在結構與性能方面不斷革新。在結構設計上,研發新型的鑲嵌式、梯度結構鈦靶材。鑲嵌式靶材將高濺射率的鈦合金塊鑲嵌于基體中,優化靶材表面的等離子體分布,使濺射速率提高30%-50%;梯度結構靶材通過控制不同區域的成分與組織結構,實現薄膜成分與性能的梯度變化,滿足不同應用對薄膜多層功能的需求。在性能優化上,提高靶材的電導率與熱導率,采用高純度原料與先進熔煉工藝,使鈦靶材的電導率提升20%以上,熱導率提高15%-20%,有效降低濺射過程中的靶材溫升,減少靶材變形與異常放電現象,提高濺射過程的穩定性與薄膜的均勻性,為顯示面板、太陽能電池等大規模鍍膜生產提供高效、穩定的靶材解決方案。德陽鈦靶材銷售飛機機身結構件鍍鈦,減輕重量的同時增強結構強度。

鈦靶材的質量直接決定下游產品的性能,因此建立了覆蓋純度、成分、尺寸、微觀結構、濺射性能的檢測體系,且不同應用領域有明確的檢測標準。在純度與成分檢測方面,采用電感耦合等離子體質譜(ICP-MS)檢測雜質含量,4N 純鈦靶材要求金屬雜質總量≤100ppm,5N 超純鈦靶材≤10ppm;采用氧氮氫分析儀檢測氣體雜質,氧含量需控制在 200ppm 以下(超純靶材≤100ppm),氮、氫含量各≤50ppm;采用 X 射線熒光光譜(XRF)快速分析主元素與合金元素含量,確保成分符合配方要求。在尺寸檢測方面,使用激光測厚儀測量厚度(精度 ±0.001mm),影像測量儀檢測長度

為滿足下游應用對鈦靶材高精度、復雜形狀的需求,成型加工工藝不斷優化創新。傳統的機械加工方法在面對高精度、薄壁、異形鈦靶材時,加工精度和表面質量難以保證,且加工效率低、材料損耗大。激光加工技術的引入為鈦靶材成型帶來了突破,利用高能量密度的激光束對鈦靶材進行切割、打孔、雕刻等加工操作,加工精度可達±0.01mm,表面粗糙度Ra值能控制在0.4μm以下。例如,在制備用于微機電系統(MEMS)的小型鈦靶材時,激光加工能夠精確地在靶材表面加工出微米級的結構,滿足MEMS器件對微小尺寸、高精度部件的嚴苛要求。此外,增材制造技術(3D打印)也逐漸應用于鈦靶材制造,通過逐層堆積鈦金屬粉末或絲材,能夠快速制造出具有復雜內部結構和外形的靶材,實現近凈成型,減少了材料浪費,同時為定制化靶材生產提供了高效解決方案,推動鈦靶材制造向精密化、個性化方向發展。支持定制,可根據客戶獨特需求,定制不同形狀、尺寸的鈦靶材,滿足個性化工藝。

納米技術的發展為鈦靶材性能優化開辟了新路徑。通過調控鈦靶材的微觀結構至納米尺度,可提升其綜合性能。例如,制備納米晶鈦靶材,利用機械合金化結合放電等離子燒結工藝,將鈦的晶粒尺寸細化至10-100nm。相較于傳統粗晶鈦靶材,納米晶鈦靶材的強度大幅提升,常溫抗拉強度可達1500MPa以上,是普通鈦靶材的2-3倍,同時保持良好的韌性,延伸率在15%-20%。在濺射過程中,納米結構增加了晶界數量,晶界處原子排列無序,具有較高的能量,可促進原子擴散,提高濺射速率與薄膜均勻性。此外,納米結構還能改善鈦靶材的耐腐蝕性,在含氯離子等腐蝕性介質中,納米晶界可有效阻礙腐蝕介質的侵入,腐蝕速率較傳統鈦靶材降低50%以上,拓寬了鈦靶材在海洋工程、化工等嚴苛腐蝕環境下的應用范圍。符合 ASTM 等國際標準,產品質量達到國際先進水平,國內外市場均可放心使用。德陽鈦靶材銷售

充電樁外殼鍍鈦,增強外殼耐候性與美觀度。漢中哪里有鈦靶材的市場

20世紀70-90年代,隨著航空航天、化工等行業的快速發展,對鈦靶材的性能要求愈發多樣化,合金化探索成為這一時期的主題。科研人員通過在鈦基體中添加鋁、釩、鉬、鋯等合金元素,開發出一系列具有優異綜合性能的鈦合金靶材。例如,Ti-6Al-4V合金靶材,憑借鋁提度、釩改善加工性能的協同作用,在保持鈦良好耐腐蝕性的同時,大幅提升了靶材的強度與硬度,滿足了航空發動機葉片、飛行器結構件表面強化涂層對材料高承載能力與耐磨性能的需求。在化工領域,為抵御強腐蝕介質侵蝕,研發出Ti-Mo、Ti-Ni等耐蝕合金靶材,通過合金化增強鈦的鈍化能力,使其在硫酸、鹽酸等強酸環境中的腐蝕速率降低數倍。這一時期,計算機模擬技術開始應用于合金成分設計與性能預測,科研人員借助模擬軟件快速篩選出潛在的合金配方,極大縮短了研發周期,提高了研發效率。同時,先進的微觀組織分析技術,如透射電子顯微鏡(TEM)、掃描電子顯微鏡(SEM)等,助力深入研究合金化對鈦靶材微觀結構與性能的影響機制,為合金化技術的持續優化提供了堅實理論支撐。漢中哪里有鈦靶材的市場

- 定西鉭棒的市場 2025-12-16

- 南京鉬坩堝 2025-12-16

- 南京鉬板源頭供貨商 2025-12-16

- 溫州鉬加工件生產廠家 2025-12-16

- 連云港哪里有鉭帶生產廠家 2025-12-16

- 龍巖鎢坩堝供應商 2025-12-16

- 棗莊鎳舟廠家直銷 2025-12-16

- 中山哪里有鈦靶材源頭供貨商 2025-12-15

- 遂寧哪里有鈦棒多少錢一公斤 2025-12-15

- 德陽鈦棒多少錢一公斤 2025-12-15

- 湛江TA1鈦絲多少錢一公斤 2025-12-16

- 江西天然骨粉規格尺寸 2025-12-16

- 云南炭素工作輥聯系方式 2025-12-16

- 白銀TA11鈦法蘭源頭廠家 2025-12-16

- 惠山區現代化激光切割機聯系方式 2025-12-16

- 陜西高精黃銅帶加工 2025-12-16

- 福建制備氧化石墨烯價格 2025-12-16

- 象山質量汽車配件銷售市場 2025-12-16

- 蘇州貿易金屬鈑金制品貨源充足 2025-12-16

- 山東金屬直縫焊機工作原理 2025-12-16