新余鈦靶材生產

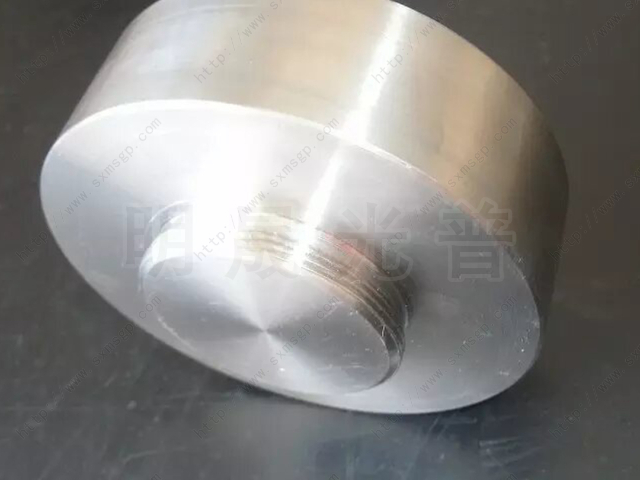

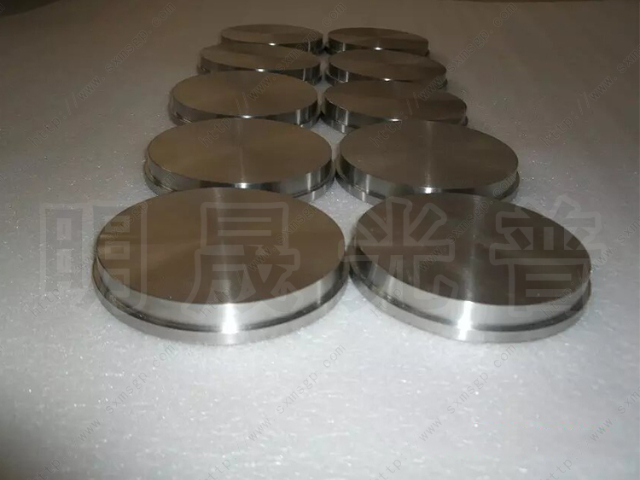

鈦靶材的表面質量與特性對其在濺射鍍膜過程中的表現以及終薄膜性能至關重要。創新的表面處理技術不斷涌現,以提升鈦靶材的表面功能。等離子體處理技術通過在鈦靶材表面引入高能量的等離子體,使靶材表面原子發生物理和化學變化。例如,在靶材表面形成一層納米級的氧化鈦薄膜,不僅提高了靶材的耐腐蝕性,還能增強其與濺射氣體的反應活性,促進濺射過程中鈦原子的均勻發射,提升薄膜沉積速率與均勻性。此外,離子注入技術可將特定元素(如氮、碳等)注入鈦靶材表面,改變表面的化學成分與微觀結構,形成具有特殊性能的表面改性層。注入氮元素后,在鈦靶材表面形成氮化鈦硬質層,硬度可達HV2000以上,顯著提高了靶材的耐磨性,適用于在高磨損環境下使用的鈦靶材,如工具涂層制備領域,延長了靶材的使用壽命,降低了生產成本。經真空熔煉法制成的鈦靶材,純度高、密度大,滿足對材料性能要求極高的應用。新余鈦靶材生產

當前,全球鈦靶材市場呈現出多元化的國際競爭格局。美國、日本、德國等發達國家憑借先進的技術、完善的產業鏈與強大的品牌影響力,在鈦靶材市場占據主導地位,其產品廣泛應用于半導體、航空航天等領域。例如,美國的一些企業在超高純鈦靶材制備技術方面處于水平,產品純度可達99.999%以上,滿足了半導體芯片先進制程的嚴苛要求;日本企業則在精密加工與表面處理技術方面具有優勢,制備的鈦靶材表面質量優異,在光學鍍膜領域占據重要市場份額。而我國作為全球比較大的鈦生產國與消費國,近年來在鈦靶材產業發展方面取得進步,國內企業數量不斷增加,產能持續擴張,在中低端市場已具備較強競爭力。但在產品領域,仍與發達國家存在一定差距,部分鈦靶材依賴進口。不過,隨著國內企業加大研發投入,積極引進國外先進技術與人才,在高純鈦靶材制備、合金化技術、納米結構調控等方面取得一系列突破,正逐步縮小與國際先進水平的差距,未來有望在國際競爭中占據更有利地位。新余鈦靶材生產相比同類產品,性能且價格合理,性價比高,為企業降低生產成本。

鈦靶材的創新發展離不開產業鏈上下游企業、科研機構、高校等的協同合作。構建以市場需求為導向,產學研用深度融合的協同創新模式成為必然選擇。產業鏈上游的鈦礦開采與冶煉企業,與中游的鈦靶材制造企業緊密合作,共同研發新型的鈦原料提純與制備技術,確保原材料的穩定供應與質量提升。中游制造企業與下游應用企業加強溝通,根據不同應用場景的需求,開展定制化鈦靶材的研發與生產。科研機構與高校發揮其基礎研究與技術創新優勢,為產業鏈提供前沿的理論支持與關鍵技術突破。通過建立產業技術創新聯盟、聯合研發中心等合作平臺,整合各方資源,實現信息共享、優勢互補,加速創新成果的轉化與應用,提升整個鈦靶材產業鏈的創新能力與競爭力,推動鈦靶材產業的高質量發展。

展望未來,鈦靶材在新興領域的前瞻性探索與應用潛力挖掘將成為重要發展方向。在量子計算領域,鈦靶材有望用于制備量子芯片的關鍵部件,利用其良好的導電性與穩定性,構建量子比特的電極與互連結構,為量子態的精確調控與信息傳輸提供支持,助力量子計算技術實現突破。在納米生物技術領域,開發基于鈦靶材的納米生物傳感器具有巨大潛力,通過濺射制備具有特定納米結構的鈦薄膜,并結合生物識別分子,可實現對生物分子、細胞等的高靈敏度、高特異性檢測,在疾病早期診斷、生物醫學研究等方面發揮重要作用。在太赫茲技術領域,研究鈦靶材制備的太赫茲功能薄膜,探索其對太赫茲波的調制、吸收與發射特性,有望為太赫茲通信、成像、安檢等應用提供新型材料解決方案,拓展太赫茲技術的應用邊界。這些新興領域的探索將為鈦靶材開辟全新的應用市場,推動其技術持續創新與產業升級。高爾夫球桿頭鍍鈦,增加擊球力量與穩定性。

人才培養與創新團隊建設是推動鈦靶材產業持續創新發展的驅動力。鈦靶材行業涉及材料學、物理學、化學、機械工程等多學科交叉領域,對專業人才的綜合素質要求極高。高校與科研機構紛紛開設相關專業課程與研究方向,培養具備扎實理論基礎與實踐能力的專業人才。例如,部分高校設置了材料物理與化學、材料加工工程等專業,開設鈦合金材料、薄膜材料與技術等課程,為鈦靶材產業輸送了大量畢業生。同時,企業注重與高校、科研機構的產學研合作,建立聯合研發中心、人才培養基地等,通過項目合作、人才交流等方式,吸引高層次人才加入企業創新團隊。企業內部也加強對員工的培訓與職業發展規劃,提供豐富的培訓課程與實踐機會,鼓勵員工不斷學習新知識、掌握新技能,培養了一批既懂技術又懂市場的復合型人才,為企業的技術創新、產品升級與市場拓展提供了堅實的人才保障。門鎖表面鍍鈦,增強門鎖的耐磨性與美觀度。新余鈦靶材生產

數據存儲設備中,鈦膜能提高存儲密度與讀寫速度,提升設備性能。新余鈦靶材生產

隨著資源環境問題日益突出,鈦靶材的回收再利用技術創新成為行業可持續發展的關鍵。傳統的鈦靶材回收方法存在回收率低、能耗高、二次污染等問題。新型回收技術采用真空熔煉結合化學提純工藝,首先將廢棄鈦靶材在高真空環境下進行熔煉,去除大部分雜質,然后通過化學萃取、離子交換等方法進一步提純,使回收鈦的純度達到99%以上,可重新用于鈦靶材制備。此外,開發基于機械粉碎與物理分離的回收技術,將廢棄靶材粉碎后,利用磁選、浮選等物理方法分離出不同成分,實現鈦與其他合金元素的高效回收。通過這些創新回收技術,不僅降低了對原生鈦礦資源的依賴,減少了環境污染,還降低了鈦靶材的生產成本,提高了資源利用效率,推動鈦靶材產業向綠色循環方向發展。新余鈦靶材生產

- 撫州鉭坩堝源頭廠家 2025-12-20

- 西安鋯板源頭廠家 2025-12-20

- 武威哪里有鈮板一公斤多少錢 2025-12-20

- 寧波鎢坩堝貨源源頭廠家 2025-12-20

- 泰安鎳舟廠家 2025-12-20

- 寧波鉭坩堝的市場 2025-12-20

- 南平鉭帶生產 2025-12-20

- 江蘇哪里有鎢板供應商 2025-12-20

- 龍巖鋯板一公斤多少錢 2025-12-20

- 煙臺哪里有鈦棒廠家 2025-12-20

- 浙江高精密擴管機廠家 2025-12-21

- 新疆高精紫銅帶性能 2025-12-21

- 蘇州特點槽鋼廠家 2025-12-21

- 蘇州高效率金屬鋸床應用 2025-12-21

- 浙江低反射博物館玻璃商家 2025-12-21

- 濱州飼料級磷酸三鈣去哪買 2025-12-21

- 余杭區銅酸洗廠 2025-12-21

- 徐州好的智能化拉絲機組產品介紹 2025-12-21

- 遼寧盲板法蘭價格咨詢 2025-12-21

- 無錫什么是不銹鋼板供應商 2025-12-21