常州鈦靶材的市場

增材制造(3D打印)技術的興起對鈦靶材提出了新的要求,推動了相關創新。傳統鈦靶材形態與性能難以滿足增材制造復雜結構成型與高性能需求。新型增材制造用鈦靶材在成分設計與粉末特性方面進行創新。在成分上,開發適用于不同增材制造工藝(如激光選區熔化、電子束熔化)的鈦合金靶材,添加微量元素如鈮、鋯等,優化合金的凝固行為與力學性能,使打印件的強度、韌性與疲勞性能得到提升。在粉末特性方面,通過氣霧化、等離子旋轉電極等先進制粉工藝,制備出球形度高、粒度分布窄、流動性好的鈦粉靶材,滿足增材制造設備對粉末精細輸送與鋪展的要求,確保打印過程的穩定性與成型精度。利用增材制造用鈦靶材,可實現航空發動機葉片、骨科植入物等復雜結構部件的近凈成形制造,減少材料浪費,縮短制造周期,提升產品性能與個性化定制能力。熱傳導性能良好,在鍍膜加熱環節,能快速均勻傳熱,提升鍍膜效率與質量。常州鈦靶材的市場

納米技術的發展為鈦靶材性能優化開辟了新路徑。通過調控鈦靶材的微觀結構至納米尺度,可提升其綜合性能。例如,制備納米晶鈦靶材,利用機械合金化結合放電等離子燒結工藝,將鈦的晶粒尺寸細化至10-100nm。相較于傳統粗晶鈦靶材,納米晶鈦靶材的強度大幅提升,常溫抗拉強度可達1500MPa以上,是普通鈦靶材的2-3倍,同時保持良好的韌性,延伸率在15%-20%。在濺射過程中,納米結構增加了晶界數量,晶界處原子排列無序,具有較高的能量,可促進原子擴散,提高濺射速率與薄膜均勻性。此外,納米結構還能改善鈦靶材的耐腐蝕性,在含氯離子等腐蝕性介質中,納米晶界可有效阻礙腐蝕介質的侵入,腐蝕速率較傳統鈦靶材降低50%以上,拓寬了鈦靶材在海洋工程、化工等嚴苛腐蝕環境下的應用范圍。常州鈦靶材的市場模具表面鍍鈦涂層,可提高模具硬度與脫模性能,延長模具使用壽命。

為滿足下游應用對鈦靶材高精度、復雜形狀的需求,成型加工工藝不斷優化創新。傳統的機械加工方法在面對高精度、薄壁、異形鈦靶材時,加工精度和表面質量難以保證,且加工效率低、材料損耗大。激光加工技術的引入為鈦靶材成型帶來了突破,利用高能量密度的激光束對鈦靶材進行切割、打孔、雕刻等加工操作,加工精度可達±0.01mm,表面粗糙度Ra值能控制在0.4μm以下。例如,在制備用于微機電系統(MEMS)的小型鈦靶材時,激光加工能夠精確地在靶材表面加工出微米級的結構,滿足MEMS器件對微小尺寸、高精度部件的嚴苛要求。此外,增材制造技術(3D打印)也逐漸應用于鈦靶材制造,通過逐層堆積鈦金屬粉末或絲材,能夠快速制造出具有復雜內部結構和外形的靶材,實現近凈成型,減少了材料浪費,同時為定制化靶材生產提供了高效解決方案,推動鈦靶材制造向精密化、個性化方向發展。

航空航天領域對材料的輕量化、度、耐高溫、耐疲勞等性能要求極為嚴苛,鈦靶材通過創新不斷滿足這些需求。在輕量化方面,開發新型的低密度度鈦合金靶材,如鈦-鋁-鋰合金靶材,通過精確控制合金成分與微觀結構,在保證強度的前提下,使密度降低10%-15%,用于飛行器結構件的表面強化涂層,在減輕重量的同時提高結構件的承載能力與疲勞壽命。在耐高溫方面,研發適用于發動機高溫部件涂層的鈦基超高溫合金靶材,添加鈮、鉭、鉬等難熔元素,形成具有高溫穩定相的合金體系,涂層可耐受1000℃以上的高溫燃氣沖刷,提高發動機的熱效率與可靠性。此外,利用鈦靶材濺射制備的熱障涂層、耐磨涂層等,在航空發動機葉片、燃燒室、起落架等部件廣泛應用,大幅提升航空航天裝備的性能與服役壽命。眼鏡鏡片鍍鈦膜,具有抗反射、防紫外線等作用,提升佩戴體驗。

隨著下業對鈦靶材需求的多樣化與個性化,定制化鈦靶材的生產與服務成為行業發展趨勢。企業通過建立定制化服務平臺,與客戶深度溝通,根據客戶的具體應用需求,如靶材的尺寸、形狀、成分、性能指標等,提供一站式定制解決方案。在生產環節,采用柔性制造技術,如多軸聯動加工中心、3D打印等,實現定制化鈦靶材的快速、精細制造。同時,為客戶提供從靶材設計、制備到應用指導的全流程技術支持,確保定制化靶材在客戶的實際應用中發揮比較好性能。例如,針對某特定型號航空發動機葉片的表面強化需求,定制開發的鈦合金靶材,并提供濺射工藝參數優化建議,滿足客戶對葉片性能提升的個性化要求,提升客戶滿意度與市場競爭力。太陽能電池制造中,是高效電池背接觸層與粘附層的選擇,提高光電轉化效率。常州鈦靶材的市場

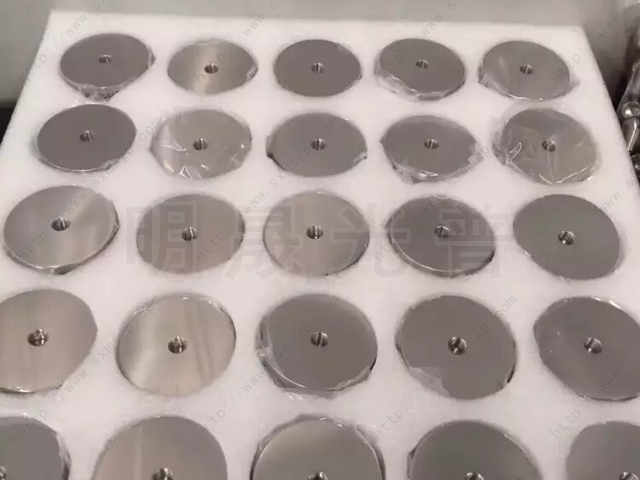

靶材表面經鏡面拋光處理,粗糙度 Ra≤0.02μm,保障鍍膜均勻性與高質量。常州鈦靶材的市場

可減少信號傳輸損耗,適配高頻芯片的高速信號需求,例如在 CPU、GPU 等高性能芯片中,鈦合金互連層能提升數據處理速度 10%-15%。在接觸層方面,鈦靶材沉積的鈦薄膜與硅晶圓形成歐姆接觸,降低接觸電阻,確保芯片內部電流高效傳輸,同時鈦的耐腐蝕性可延長芯片的使用壽命。2023 年,全球半導體領域鈦靶材消費量占比達 35%,是鈦靶材的需求領域,其品質直接影響芯片的良率與性能,隨著芯片制程不斷升級,對鈦靶材的純度(需≥99.999%)與尺寸精度(公差≤±0.005mm)要求將進一步提高。常州鈦靶材的市場

- 定西鉭棒的市場 2025-12-16

- 南京鉬坩堝 2025-12-16

- 南京鉬板源頭供貨商 2025-12-16

- 溫州鉬加工件生產廠家 2025-12-16

- 連云港哪里有鉭帶生產廠家 2025-12-16

- 龍巖鎢坩堝供應商 2025-12-16

- 棗莊鎳舟廠家直銷 2025-12-16

- 中山哪里有鈦靶材源頭供貨商 2025-12-15

- 遂寧哪里有鈦棒多少錢一公斤 2025-12-15

- 德陽鈦棒多少錢一公斤 2025-12-15

- 湛江TA1鈦絲多少錢一公斤 2025-12-16

- 江西天然骨粉規格尺寸 2025-12-16

- 云南炭素工作輥聯系方式 2025-12-16

- 白銀TA11鈦法蘭源頭廠家 2025-12-16

- 惠山區現代化激光切割機聯系方式 2025-12-16

- 陜西高精黃銅帶加工 2025-12-16

- 福建制備氧化石墨烯價格 2025-12-16

- 象山質量汽車配件銷售市場 2025-12-16

- 蘇州貿易金屬鈑金制品貨源充足 2025-12-16

- 山東金屬直縫焊機工作原理 2025-12-16