南通國產注塑機電子尺技術指導

模具更換和參數調試是注塑生產的重要環節,傳統調機依賴人工經驗,耗時費力。注塑機電子尺支持模具參數存儲功能,可預設100組不同模具的行程參數,更換模具時一鍵調用,調機時間從30分鐘縮短至5分鐘。某玩具注塑廠擁有50套不同模具,采用該電子尺后,每天節省調機時間4小時,相當于增加1小時有效生產時間,日增產2萬件產品。其內置的向導式調試界面,引導操作人員完成參數校準,降低了對熟練技工的依賴,新員工也能在1小時內完成設備調試,緩解了企業用工壓力。注塑機電子尺支持 100 組模具參數存儲一鍵調用。南通國產注塑機電子尺技術指導

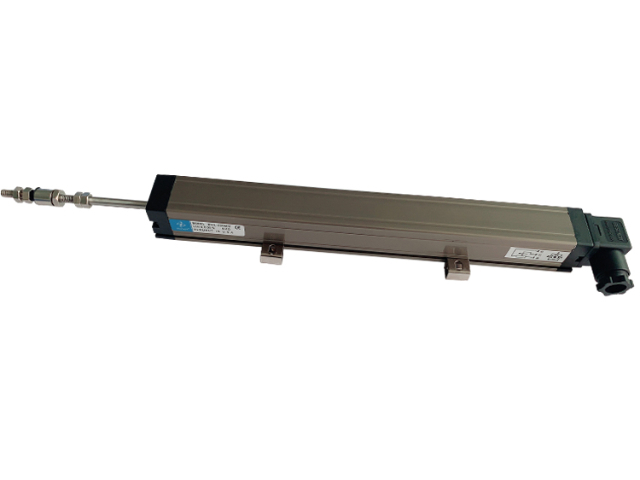

深圳市貝斯特寧科技有限公司作為國家高新技術企業,其研發生產的注塑機電子尺在精密注塑行業中占據關鍵地位,成為保障注塑產品質量與生產效率的組件。注塑機電子尺本質上屬于直線位移傳感器的細分應用品類,專門針對注塑機開合模、射膠、頂出等關鍵動作的位移精細檢測需求設計,能夠將機械位移量轉化為可精細讀取的電信號,為注塑機控制系統提供實時、可靠的位置反饋。在實際注塑生產中,無論是生產微型電子元件外殼這類高精度要求的產品,還是大型汽車零部件,注塑機電子尺的測量精度直接決定了產品尺寸的一致性與穩定性。貝斯特寧的注塑機電子尺依托公司引進的德國、美國導電塑料傳感器生產技術,采用納米級化工涂膜機與高精度激光線性調阻儀進行制造與檢測,不僅實現了±0.01mm級別的測量精度,還具備出色的線性度與重復性。自2002年相關位移傳感器技術投放市場以來,經過23年的技術迭代與市場驗證,貝斯特寧的注塑機電子尺已通過CE安全認證,并嚴格遵循ISO9001:2000質量體系標準,能夠適應注塑車間高溫、油污、振動等復雜工況,為國內外數千家注塑企業解決了傳統機械標尺精度不足、易磨損等問題,成為精密注塑生產中不可或缺的檢測部件。南京國產注塑機電子尺機械化貝斯特寧注塑機電子尺 2 小時完成多臺設備改造。

注塑機的能耗和物料損耗與行程控制精度密切相關。注塑機電子尺通過精細控制射膠量和開合模行程,減少物料浪費,每模可節省原料2-5g,按日產量10萬模、原料單價20元/kg計算,日節省成本400-1000元。同時,其低功耗設計(工作電流≤50mA),相比傳統檢測設備降低60%能耗,全年每臺設備可節省電費3000元以上。某塑料瓶生產企業使用后,半年內就收回設備投資成本,綜合生產成本降低8%,在原材料價格上漲的市場環境下, 提升了產品的價格競爭力。

自動化生產是注塑行業的發展趨勢。注塑機電子尺可與機器人、機械手等自動化設備協同工作,通過數字信號實現精細定位和聯動控制,支持無人值守生產。某自動化注塑車間采用該電子尺后,實現了從原料輸送、注塑成型到產品分揀的全流程自動化,每條生產線需1名巡檢人員,人力成本降低70%。其穩定的性能和精細的控制,確保了自動化生產線的高效運行,避免了人工操作帶來的誤差和效率低下問題,幫助企業實現了生產模式的升級,提升了生產效率和產品質量。貝斯特寧注塑機電子尺提升產品合格率至 98%。

對于大型注塑件(如空調外殼、冰箱內膽),模具尺寸大、重量重,人工測量難度大且精度低,易出現局部尺寸偏差。注塑機電子尺可根據模具尺寸定制測量行程( 長可達 3000mm),多點測量模具不同位置的開合數據, 監控模具運行狀態。某家電企業生產空調外機外殼時,此前因人工測量遺漏,部分外殼邊角尺寸不合格,導致裝配困難。引入注塑機電子尺后,實現了模具全行程多點測量,邊角尺寸偏差控制在 ±0.03mm 內,裝配合格率從 92% 升至 99%,減少了因裝配問題導致的返工成本,提升了生產效率。注塑機電子尺縮短設備檢測時間至 10 分鐘。溫州本地注塑機電子尺機械化

貝斯特寧注塑機電子尺高速響應時間短至 1ms。南通國產注塑機電子尺技術指導

中小企業普遍面臨技術落后、產品附加值低的困境。注塑機電子尺的應用的,幫助中小企業快速提升生產精度和效率,降低生產成本,實現產品升級。某鄉鎮注塑企業通過安裝該電子尺,生產的塑料產品從低端日用品升級為精密電子配件,產品單價提升3倍,企業年產值從500萬元增長至1500萬元。其簡單易用的操作界面和較低的技術門檻,使中小企業無需大量投入研發和培訓,就能快速掌握精密注塑技術,推動企業從粗放式生產向精細化管理轉型,增強市場競爭力。南通國產注塑機電子尺技術指導

- 惠州應用注塑機電子尺設備工程 2025-12-21

- 宿遷替換注塑機電子尺廠家 2025-12-21

- 揭陽標準注塑機電子尺試驗設備 2025-12-21

- 東莞本地注塑機電子尺批發廠家 2025-12-21

- 金華應用注塑機電子尺常見問題 2025-12-21

- 廣州標準注塑機電子尺檢測技術 2025-12-21

- 河源本地注塑機電子尺批發廠家 2025-12-21

- 梅州質量注塑機電子尺哪家好 2025-12-21

- 茂名應用注塑機電子尺移動測量 2025-12-21

- 浙江應用注塑機電子尺工業化 2025-12-21

- 山東新能源汽車合金電阻生產工藝 2025-12-21

- 多路并行微型模塊6.25G廠家直供 2025-12-21

- 廈門聯芯橋4057Y鋰電池充電管理實力現貨 2025-12-21

- 重慶臥式USB外殼 2025-12-21

- 北京防水線束價格 2025-12-21

- 宜興質量SMT貼片加工按需定制 2025-12-21

- 遼寧SIL2認證氧氣分析儀哪家好 2025-12-21

- 廣西線路板貼片價格合理 2025-12-21

- 天津NDK有源晶振生產 2025-12-21

- 江蘇響應快高性能離線語音芯片銷售廠家 2025-12-21