江蘇重載物機器人研發設計

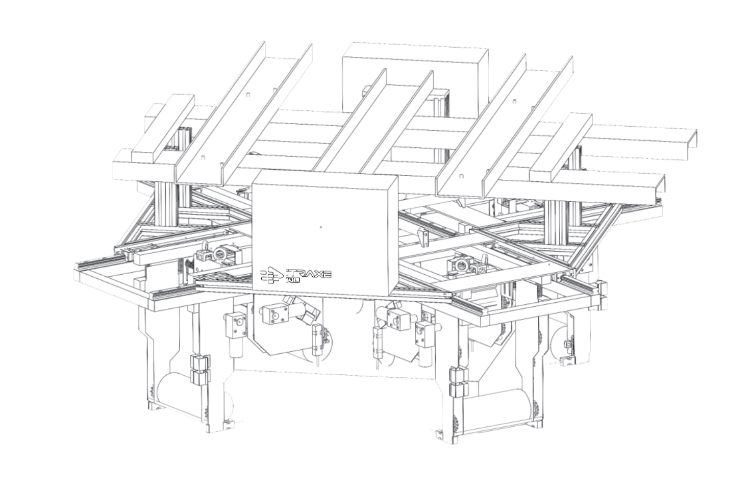

噸包智能搬運機器人的機械結構需兼顧高負載與靈活性。其主體通常采用桁架式或關節式設計,桁架結構以立柱、橫梁、縱梁構成剛性框架,通過X軸、Z軸的線性運動實現水平與垂直方向的準確定位,適用于空間開闊的倉庫場景;關節式結構則模仿人類手臂的旋轉與屈伸動作,通過多自由度關節實現復雜路徑的搬運,更適合生產線旁的緊湊作業環境。負載能力方面,機器人需根據噸包重量(通常為500-2000kg)定制抓取機構,例如采用雙夾爪或四夾爪設計,通過液壓或電動驅動實現夾緊力的動態調節,確保抓取過程中噸包不變形、不滑落,同時配備力反饋傳感器,避免因過度用力導致噸包破損。噸包智能搬運機器人能自動檢測夾具工作狀態。江蘇重載物機器人研發設計

噸包搬運場景常伴隨粉塵、潮濕或腐蝕性氣體,對機器人的環境適應性提出嚴苛要求。傳感器陣列通常包括激光雷達、超聲波傳感器與防爆攝像頭:激光雷達用于360°無死角掃描,實時檢測障礙物距離與速度;超聲波傳感器補充近距離探測,避免盲區;防爆攝像頭在易燃易爆環境中通過隔爆設計確保安全,同時支持夜間或低光照條件下的視覺識別。安全防護機制涵蓋多層級設計:硬件層面,急停按鈕、防撞條與安全光柵構成一道防線,當檢測到人員或物體進入危險區域時,立即切斷動力輸出;軟件層面,通過實時監控電機扭矩、電流等參數,預判機械故障并觸發保護性停機。例如,若夾手在抓取過程中檢測到異常阻力,系統將自動釋放噸包并報警,防止設備損壞或物料灑落。嘉興自動化搬運機器人生產廠家噸包智能搬運機器人是打造智慧工廠的關鍵智能裝備。

噸包搬運場景通常存在光線不足、空間狹小或存在障礙物等復雜條件,因此機器人的環境感知能力至關重要。其搭載的激光雷達與3D視覺傳感器可構建作業區域的三維點云模型,實時識別障礙物位置、噸包堆疊高度及輸送帶運行狀態。例如,在倉庫貨架間作業時,激光雷達能以每秒20次的頻率掃描周圍環境,結合SLAM算法動態規劃較優路徑,避免與貨架或叉車發生碰撞。3D視覺系統則通過深度學習模型訓練,可識別不同尺寸噸包的邊緣輪廓,即使包裝袋存在褶皺或變形,也能準確計算抓取點坐標。此外,機器人配備的力傳感器可實時監測抓取力度,當檢測到噸包重量異常時,自動調整夾持壓力并觸發報警,防止因過載導致機械臂損壞。

噸包搬運機器人的模塊化設計是其快速部署與靈活擴展的關鍵,其模塊通常包括機械臂、末端執行器、導航系統與控制系統四大類。機械臂模塊采用標準化接口設計,可根據作業需求選擇不同負載與臂長的機型,例如輕載型機械臂適用于快速搬運,重載型機械臂則用于高負荷場景;末端執行器模塊支持快速更換,用戶可根據物料特性選擇夾爪、吸盤或磁力抓手等不同類型,更換時間可縮短;導航系統模塊提供激光、視覺或磁條等多種導航方案,用戶可根據現場環境靈活選擇;控制系統模塊則集成有運動控制、視覺識別與安全防護等功能,通過軟件配置即可實現不同作業模式的切換。這種設計使得機器人可快速適應多品種、小批量的生產需求,降低用戶的前期投資與后期維護成本。噸包智能搬運機器人運行噪音低,改善車間工作環境。

噸包智能搬運機器人的能源管理直接影響其作業連續性與使用成本。主流機型采用鋰電池作為動力源,支持快速充電與換電兩種模式。快速充電模式下,機器人可在30分鐘內補充80%電量,滿足短時間強度高的作業需求;換電模式則通過備用電池組實現“無縫切換”,確保機器人24小時連續運行。為優化續航,系統采用動態功率管理技術:根據任務需求(如空載移動、滿載搬運)自動調整電機輸出功率,避免能源浪費;在待機或低負載狀態下,系統會降低傳感器采樣頻率、關閉非必要模塊,進一步延長續航時間。此外,部分機型還配備了能量回收裝置,在機器人減速或下坡時將動能轉化為電能儲存,提升能源利用效率。噸包智能搬運機器人減少人工搬運,提升工作場所安全。嘉興自動化搬運機器人生產廠家

噸包智能搬運機器人降低企業長期運營成本,投資回報率高。江蘇重載物機器人研發設計

噸包智能搬運機器人的定制化設計是滿足多樣化需求的關鍵。根據作業場景(如倉庫、生產線、碼頭)與物料特性(如粉末、顆粒、塊狀),機器人可調整機械結構、抓取機構與導航方式。例如,針對倉庫場景,機器人可采用緊湊型設計,減少占地面積;針對生產線場景,機器人可集成抖包與開口功能,實現從抓取到卸料的全流程自動化;針對碼頭場景,機器人可配備防腐蝕涂層與大尺寸驅動輪,適應潮濕與不平整地面。此外,機器人還支持“功能擴展”設計,例如通過加裝機械臂擴展抓取范圍,或通過集成稱重模塊實現物料重量檢測。定制化設計不只提升了機器人的適用性,還降低了客戶的改造成本,加速了自動化升級進程。江蘇重載物機器人研發設計

- 衢州噸包搬運機器人價格 2025-12-22

- 江蘇高精度機器人研發設計 2025-12-22

- 金華機器人產品演示 2025-12-21

- 臺州智能機器人定制 2025-12-21

- 蘇州快速充電機器人哪里能買 2025-12-21

- itraxe機器人源頭工廠 2025-12-21

- 江蘇轉向機器人市場價 2025-12-21

- 閃現噸包搬運機器人供應廠家 2025-12-21

- 金華機器人生產商 2025-12-21

- 紹興重載物搬運機器人生產廠家 2025-12-21

- 上海電子設備泰國物流流程步驟 2025-12-22

- 移動式升降平臺公司 2025-12-22

- 徐州附近哪里有鐵路運輸 2025-12-22

- 吳江區有哪些普通貨物裝卸 2025-12-22

- 深圳快遞俄羅斯專線流程 2025-12-22

- 新疆租車出行平臺開發服務 2025-12-22

- 青浦區倉儲服務多長時間 2025-12-22

- 廣東服務代發快遞有哪些 2025-12-22

- 高淳區智能通道發展前景 2025-12-22

- 松江區2026款榮威商務車車廠家直銷 2025-12-22