湖北電氣設(shè)備管理系統(tǒng)

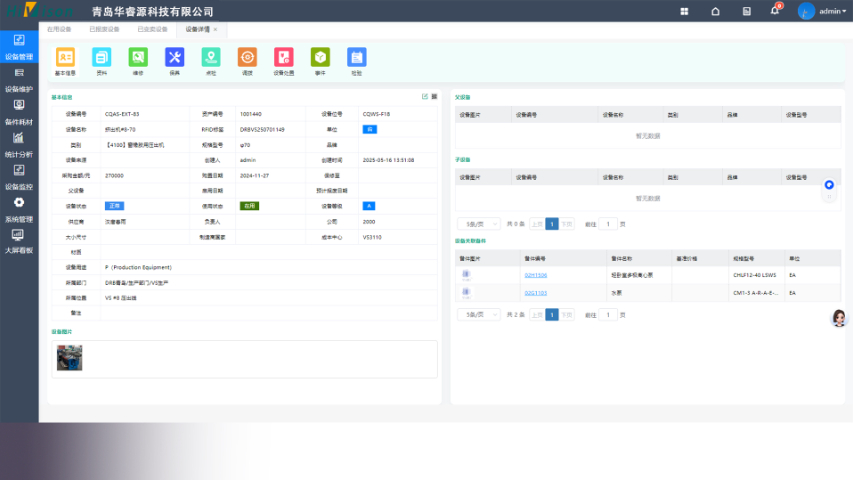

麒智設(shè)備管理系統(tǒng)提供簡(jiǎn)化的用戶界面和操作流程,使得用戶可以快速上手和操作系統(tǒng),減少培訓(xùn)成本和學(xué)習(xí)曲線。系統(tǒng)的用戶界面設(shè)計(jì)簡(jiǎn)潔明了,注重用戶體驗(yàn)。用戶可以通過(guò)直觀的界面快速了解系統(tǒng)的功能和操作方式。系統(tǒng)的菜單和功能布局合理,使得用戶可以快速找到所需的功能和信息,提高工作效率。操作流程方面,麒智設(shè)備管理系統(tǒng)注重用戶操作的便捷性和連貫性。系統(tǒng)的操作流程經(jīng)過(guò)精心設(shè)計(jì),減少了不必要的步驟和冗余操作。用戶可以按照流程引導(dǎo)逐步完成各項(xiàng)任務(wù),無(wú)需繁瑣的手動(dòng)操作和數(shù)據(jù)輸入。這樣可以提高操作的準(zhǔn)確性和效率,節(jié)省用戶的時(shí)間和精力。表現(xiàn)層提供 Web 端與移動(dòng)端操作界面,支持設(shè)備狀態(tài)可視化、工單處理與巡檢任務(wù)執(zhí)行。湖北電氣設(shè)備管理系統(tǒng)

高級(jí)分析能力故障根因分析(RCA):基于貝葉斯網(wǎng)絡(luò)的故障傳播路徑追溯剩余壽命預(yù)測(cè):結(jié)合LSTM神經(jīng)網(wǎng)絡(luò)和物理退化模型能效優(yōu)化:建立設(shè)備群控策略的遺傳算法優(yōu)化模型可視化創(chuàng)新三維態(tài)勢(shì)感知:WebGL技術(shù)實(shí)現(xiàn)大型設(shè)備組的立體化監(jiān)控VR培訓(xùn)系統(tǒng):沉浸式設(shè)備拆裝模擬訓(xùn)練平臺(tái)數(shù)字看板:基于設(shè)備狀態(tài)的自動(dòng)預(yù)警信息推送(如某電廠采用曲面LED矩陣墻)。制造業(yè)深度應(yīng)用半導(dǎo)體行業(yè):晶圓廠設(shè)備綜合利用率(UE)提升方案汽車行業(yè):沖壓線設(shè)備健康度與模具壽命關(guān)聯(lián)分析食品行業(yè):CIP清洗設(shè)備合規(guī)性自動(dòng)審計(jì)新興領(lǐng)域拓展新能源:光伏組件IV曲線異常檢測(cè)數(shù)據(jù)中心:IT設(shè)備碳足跡追蹤系統(tǒng)現(xiàn)代農(nóng)業(yè):智能溫室設(shè)備集群控制上海生產(chǎn)設(shè)備管理系統(tǒng)為了方便管理人員隨時(shí)隨地掌握設(shè)備的運(yùn)行狀況,設(shè)備管理系統(tǒng)還提供移動(dòng)端應(yīng)用,支持手機(jī)等設(shè)備的訪問(wèn)。

通過(guò)實(shí)施物聯(lián)網(wǎng)預(yù)測(cè)性維護(hù),可以幫助企業(yè)減少停機(jī)時(shí)間,進(jìn)而避免一系列損失。據(jù)Oneserve稱,有缺陷的機(jī)器使英國(guó)制造商損失了3%的工作日,每家企業(yè)平均每年損失31,000英鎊。該報(bào)告還指出,四分之三的英國(guó)制造商將設(shè)備維護(hù)外包,每家企業(yè)平均每年花費(fèi)120,000英鎊。損失的業(yè)務(wù)和維護(hù)成本是停機(jī)*明顯的后果,但并不是**的后果。Oneserve提供的數(shù)字令人擔(dān)憂,但更令人擔(dān)憂的是Aberdeen的**研究結(jié)果,據(jù)該研究稱,70%的企業(yè)不知道他們的設(shè)備何時(shí)需要維護(hù),80%的企業(yè)無(wú)法計(jì)算一小時(shí)的停機(jī)時(shí)間會(huì)給他們的業(yè)務(wù)造成多少損失。然而,作為20%了解停機(jī)真正成本中的一員,企業(yè)將在競(jìng)爭(zhēng)中獲得巨大優(yōu)勢(shì),因?yàn)檫@種知識(shí)使他們能夠根據(jù)有形的事實(shí)和數(shù)字來(lái)規(guī)劃投資,而不是憑直覺(jué)。例如,管理人員可能不愿意投資10萬(wàn)英鎊來(lái)每天節(jié)省10分鐘的停機(jī)時(shí)間。但如果我們確定停機(jī)時(shí)間使公司每小時(shí)損失24000英鎊,那么這10分鐘就值4000英鎊,并且*初的投資將在25天內(nèi)收回。有形成本企業(yè)的真實(shí)停機(jī)成本(TDC)是生產(chǎn)暫停期間持續(xù)的所有成本以及解決問(wèn)題所需資源的總和。這些包括生產(chǎn)力損失、固定成本(如勞動(dòng)力和公用事業(yè)、更換零件、維護(hù)),但也包括商業(yè)機(jī)會(huì)的損失和客戶信任的喪失。

在現(xiàn)代工業(yè)生產(chǎn)和企業(yè)運(yùn)營(yíng)中,作為資產(chǎn)的設(shè)備管理效率不僅直接決定了企業(yè)的成本控制能力,更對(duì)生產(chǎn)安全水平和整體運(yùn)營(yíng)效益產(chǎn)生深遠(yuǎn)影響。相較于傳統(tǒng)局限于維修保養(yǎng)的粗放式管理模式,基于數(shù)字化技術(shù)的設(shè)備全生命周期管理系統(tǒng)(Equipment Lifecycle Management System, ELMS)通過(guò)覆蓋設(shè)備規(guī)劃采購(gòu)、運(yùn)行維護(hù)直至退役報(bào)廢的全流程智能化管理,正在設(shè)備資產(chǎn)管理模式的性變革。設(shè)備全生命周期管理系統(tǒng)正經(jīng)歷從被動(dòng)響應(yīng)式維修向主動(dòng)預(yù)防性優(yōu)化的范式轉(zhuǎn)換,這一轉(zhuǎn)變不僅使其成為企業(yè)數(shù)字化轉(zhuǎn)型的支撐平臺(tái),更重新定義了現(xiàn)代資產(chǎn)管理的價(jià)值標(biāo)準(zhǔn)。隨著人工智能、數(shù)字孿生等前沿技術(shù)的持續(xù)滲透,ELMS將在設(shè)備管理智能化程度、決策精細(xì)性和價(jià)值鏈延伸等方面實(shí)現(xiàn)新的突破,為構(gòu)建智能制造體系和可持續(xù)發(fā)展模式提供更加堅(jiān)實(shí)的技術(shù)基礎(chǔ)。可視化展示設(shè)備綜合效率(可用率/性能率/良品率),快速定位生產(chǎn)瓶頸。

設(shè)備全生命周期管理系統(tǒng)的功能(1)資產(chǎn)臺(tái)賬數(shù)字化建立具有設(shè)備標(biāo)識(shí)的電子化檔案庫(kù),完整記錄技術(shù)規(guī)格參數(shù)、供應(yīng)商資質(zhì)文件、保修服務(wù)條款等關(guān)鍵信息。借助二維碼或RFID自動(dòng)識(shí)別技術(shù)實(shí)現(xiàn)設(shè)備信息的快速檢索與動(dòng)態(tài)更新。(2)智能運(yùn)維管理預(yù)防性維護(hù):基于設(shè)備運(yùn)行時(shí)長(zhǎng)或生產(chǎn)周期的標(biāo)準(zhǔn)化保養(yǎng)計(jì)劃自動(dòng)生成機(jī)制。預(yù)測(cè)性維護(hù):通過(guò)部署物聯(lián)網(wǎng)傳感器網(wǎng)絡(luò)并結(jié)合機(jī)器學(xué)習(xí)算法,實(shí)現(xiàn)對(duì)設(shè)備潛在故障的早期預(yù)警與干預(yù)。工單自動(dòng)化:構(gòu)建從故障報(bào)警觸發(fā)、維修任務(wù)智能分配到處理結(jié)果驗(yàn)證的閉環(huán)管理系統(tǒng)。(3)績(jī)效分析與決策支持通過(guò)計(jì)算設(shè)備綜合效率(OEE)、平均故障間隔時(shí)間(MTBF)及維修成本占比等指標(biāo),建立設(shè)備健康度評(píng)估體系。基于數(shù)據(jù)可視化技術(shù)構(gòu)建管理駕駛艙,為設(shè)備更新改造決策提供量化依據(jù)。(4)供應(yīng)鏈與備件協(xié)同集成供應(yīng)商數(shù)據(jù)庫(kù)實(shí)現(xiàn)備件需求自動(dòng)預(yù)測(cè)與采購(gòu)申請(qǐng)智能生成。應(yīng)用庫(kù)存優(yōu)化算法實(shí)現(xiàn)備件安全庫(kù)存的動(dòng)態(tài)調(diào)整與預(yù)警。(5)合規(guī)與風(fēng)險(xiǎn)管理建立完整的設(shè)備安全檢測(cè)檔案與環(huán)保合規(guī)性文檔管理體系。針對(duì)特種設(shè)備等高風(fēng)險(xiǎn)資產(chǎn)實(shí)施專項(xiàng)監(jiān)控與應(yīng)急預(yù)案管理。設(shè)備管理系統(tǒng)可以對(duì)多信息進(jìn)行維護(hù)、加工、儲(chǔ)存、傳輸、收集。青島移動(dòng)設(shè)備管理系統(tǒng)哪家好

設(shè)備管理系統(tǒng)可建立數(shù)字化設(shè)備檔案,實(shí)時(shí)追蹤設(shè)備狀態(tài)、維修歷史與效能指標(biāo)。湖北電氣設(shè)備管理系統(tǒng)

全生命周期管理實(shí)現(xiàn)從概念到報(bào)廢的閉環(huán)控制。在選型階段,基于數(shù)字孿生的虛擬驗(yàn)證可提前發(fā)現(xiàn)80%的適配性問(wèn)題,某化工企業(yè)避免2000萬(wàn)元采購(gòu)失誤。運(yùn)行階段的自適應(yīng)維護(hù)系統(tǒng),通過(guò)強(qiáng)化學(xué)習(xí)動(dòng)態(tài)優(yōu)化策略,某鋼鐵廠設(shè)備可用率突破99.5%。報(bào)廢評(píng)估模塊整合區(qū)塊鏈技術(shù),某工程機(jī)械廠商二手設(shè)備溢價(jià)達(dá)15%。智能工單系統(tǒng)實(shí)現(xiàn)"需求-執(zhí)行-驗(yàn)證"全流程自動(dòng)化。基于數(shù)字孿生的故障模擬可將診斷時(shí)間縮短70%,某航空維修企業(yè)應(yīng)用后,平均排故時(shí)間從8小時(shí)降至2.5小時(shí)。AR遠(yuǎn)程協(xié)作平臺(tái)集成眼動(dòng)追蹤技術(shù),指導(dǎo)效率提升3倍。知識(shí)管理系統(tǒng)采用圖數(shù)據(jù)庫(kù)構(gòu)建故障圖譜,某制藥企業(yè)維修經(jīng)驗(yàn)復(fù)用率突破90%。湖北電氣設(shè)備管理系統(tǒng)

- 青島專業(yè)的電力監(jiān)控系統(tǒng)價(jià)格 2025-12-16

- 濰坊智能化能源管理系統(tǒng)服務(wù) 2025-12-16

- 濟(jì)南智慧能源管理系統(tǒng)報(bào)價(jià) 2025-12-15

- 青島智能化設(shè)備管理系統(tǒng) 2025-12-15

- 山東設(shè)備全生命周期管理系統(tǒng)平臺(tái) 2025-12-15

- 臨沂智慧能耗管理系統(tǒng)服務(wù) 2025-12-15

- 山東自動(dòng)化設(shè)備全生命周期管理系統(tǒng) 2025-12-14

- 青島大型機(jī)械設(shè)備管理系統(tǒng)價(jià)格 2025-12-14

- 江蘇生產(chǎn)設(shè)備管理系統(tǒng) 2025-12-14

- 西藏工廠設(shè)備管理系統(tǒng) 2025-12-14

- 淮安靠譜的智能感知終端設(shè)備代理品牌 2025-12-16

- 兒童定位器防盜 2025-12-16

- 江蘇臥室滅火繩源頭廠家 2025-12-16

- 奉賢區(qū)附近大數(shù)據(jù)平臺(tái)開(kāi)發(fā)聯(lián)系方式 2025-12-16

- 北京自然災(zāi)害應(yīng)急天通衛(wèi)星電話廠家電話 2025-12-16

- 呼和浩特全天候高壓電網(wǎng) 2025-12-16

- 廣西耐酸堿網(wǎng)線質(zhì)量問(wèn)題 2025-12-16

- 江夏區(qū)本地企業(yè)智慧管理平臺(tái)開(kāi)發(fā)質(zhì)量 2025-12-16

- 江蘇高清信息系統(tǒng)集成服務(wù)商服務(wù)熱線 2025-12-16

- 浙江大容量高速OBU發(fā)卡機(jī) 2025-12-16