湖北高校科研硬度計有哪些

在材料研發領域,顯微維氏硬度計是不可或缺的性能評價工具,為新材料配方優化與工藝改進提供關鍵數據。例如,在合金材料研發中,可通過測量不同成分合金的微觀硬度,分析元素添加對材料硬度的影響規律;在熱處理工藝優化中,能精確檢測淬火、回火、退火后材料不同區域的硬度分布,判斷熱處理均勻性與相變效果。對于復合材料,可分別測試基體與增強相的硬度,評估界面結合強度;在薄膜材料研發中,可通過納米級試驗力測試薄膜硬度,避免基底材料對測試結果的干擾。此外,通過對材料微觀缺陷(如裂紋、夾雜)周邊區域的硬度測試,還能分析缺陷對材料力學性能的影響,為材料可靠性設計提供依據。載荷精度滿足基礎工業需求,基礎布氏硬度測試儀性價比突出。湖北高校科研硬度計有哪些

洛氏硬度計的應用根基,源于其科學嚴謹的檢測原理與突出的技術特性。與布氏硬度計依賴大直徑壓頭和較大壓力形成壓痕不同,洛氏硬度計創新性地采用“預壓+主壓”的兩次加壓模式:首先施加較小的預壓力,將金剛石圓錐或硬質合金球壓頭輕壓在被測材料表面,消除材料表面粗糙度、微小凹陷等因素帶來的檢測誤差;隨后施加主壓力,使壓頭進一步壓入材料內部,待壓力穩定后卸除主壓力,保留預壓力,通過測量壓頭在預壓力作用下的殘余壓痕深度來計算硬度值。這種設計不僅大幅提升了檢測精度,更使檢測過程耗時縮短至數十秒,完美適配工業生產中的批量檢測需求。同時,洛氏硬度計可根據不同材料特性更換壓頭類型和壓力等級,形成不同的洛氏硬度標尺(如用于鋼材檢測的HRC、用于軟質合金的HRB等),實現對從軟質有色金屬到高強度合金鋼的全覆蓋檢測,這一特性使其具備了遠超其他單一類型硬度計的應用靈活性。西安批量檢測硬度計船舶制造用進口宏觀維氏硬度測試儀,檢測船體鋼材硬度,適應海洋環境耐用需求。

使用維氏硬度計進行測試通常包括以下步驟:首先對試樣表面進行打磨和拋光,確保測試面平整光滑;然后將試樣穩固放置于載物臺上,選擇合適的試驗力(根據材料類型和厚度);啟動設備,壓頭在設定載荷下壓入試樣并保持規定時間(通常10–15秒);卸載后,通過內置顯微鏡測量壓痕兩條對角線的長度,取其平均值代入公式HV=0.1891×F/d2(F為載荷,單位N;d為對角線平均長度,單位mm)計算硬度值。現代維氏硬度計多配備自動圖像識別和計算系統,有效提升效率與準確性。

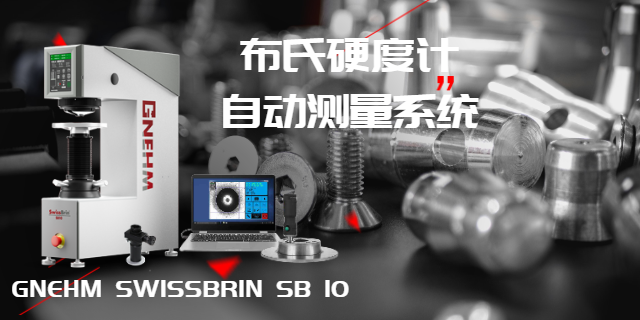

布氏硬度計主要由加載系統、工作臺、壓頭組件、測量系統與控制系統五大模塊構成。加載系統多采用液壓加載方式,能穩定輸出較大試驗力,確保壓痕形成均勻;工作臺承載能力強(通常可承載數十公斤工件),支持升降調節,適配不同尺寸塊狀、板狀工件;壓頭分為硬質合金球(HBW,適用于較高硬度材料)和鋼球(HBS,適用于軟質材料);測量系統配備帶刻度的放大鏡或數字測量儀,用于精確測量壓痕直徑。主要特點包括:測試結果代表性強、重復性好,操作簡便無需復雜專業技能,樣品制備要求低,適合車間現場快速批量檢測。檢測流程標準化,布氏壓痕測量系統結果一致性高,助力質量管控。

顯微維氏硬度計在電子封裝、微機電系統(MEMS)和先進涂層技術領域具有不可替代的作用。例如,在芯片封裝中,可用來檢測焊球、引線鍵合點或底部填充膠的局部硬度;在刀具涂層行業,可用于評估TiN、DLC等硬質薄膜的硬度梯度分布;在生物醫用材料研究中,則用于測量鈦合金植入體表面改性層的力學性能。由于這些材料或結構尺寸微小、厚度有限,傳統宏觀硬度測試無法適用,而顯微維氏法憑借其高空間分辨率和低載荷特性,成為理想的表征手段。機身重量適中,常規洛氏硬度測試儀移動方便,可在多工位靈活調配。云南臺式硬度計使用方式

無需專業軟件,常規洛氏硬度測試儀減少電腦操作依賴,使用靈活。湖北高校科研硬度計有哪些

在有色金屬行業(鋁、銅、鋅、鎂合金等),全自動維氏硬度檢測儀是實現原材料與成品批量檢測的高效方案。有色金屬材料質地較軟,組織均勻性較差,且產品類型多樣(型材、管材、壓鑄件等),傳統手動檢測效率低、誤差大。全自動機型可通過宏觀維氏模式檢測原材料與大型壓鑄件的整體硬度,反映材料平均性能;通過顯微維氏模式檢測精密零部件、薄壁件的硬度,避免壓痕過大造成樣品損傷;針對有色金屬鍍層產品,采用微小試驗力檢測鍍層硬度,保障鍍層質量。支持多測點連續測試與數據批量導出,快速完成整批樣品的硬度篩查,驗證生產工藝穩定性,及時發現不合格產品,提升生產效率與產品質量。湖北高校科研硬度計有哪些

- 安徽材料檢測硬度計廠家直銷 2025-12-21

- 重慶臺式硬度計如何收費 2025-12-21

- 山西材料檢測硬度計安裝 2025-12-21

- 內蒙古快速檢測硬度計價格多少 2025-12-21

- 內蒙古低誤差硬度計價格是多少 2025-12-21

- 山西機械加工硬度計型號 2025-12-21

- 湖北快速檢測硬度計故障維修 2025-12-21

- 上海高性價比硬度計安裝 2025-12-21

- 成都快速檢測硬度計怎么用 2025-12-21

- 蘇州臺式硬度計大概多少錢 2025-12-21

- 江蘇電子圍欄張力控制器品牌 2025-12-21

- 虹口區磁場采集分析軟件定制 2025-12-21

- 山東極普法DO溶解氧電極 2025-12-21

- 山東國產皮托管標準 2025-12-21

- 黑龍江國內落槌沖擊自主知識產權 2025-12-21

- 金華遙感高光譜成像圖像 2025-12-21

- 哪有檢測地面振動公司 2025-12-21

- 延安自動化VOC在線監測一般多少錢 2025-12-21

- 虎丘區本地硬度計調試 2025-12-21

- 青海漏損檢測 2025-12-21