惠州電池包檢測儀器廠家

光伏組件接線盒密封檢測中,歐耐思低壓檢測設備表現穩定。接線盒需在 30kPa 壓力下保壓 60 秒,設備采用干燥氮氣作為介質,避免水汽進入盒體影響電路,氣路中配備過濾裝置,去除氣體中的微粒和水分。檢測工裝采用模塊化設計,可兼容 8 種不同規格接線盒,更換時只需更換限位塊,耗時不超過 2 分鐘。某光伏企業使用后,接線盒因密封不良導致的功率損耗問題下降 62%,檢測效率提升至 120 件 / 小時。設備還具備自動計數功能,累計檢測數量達設定值時提醒更換密封墊,確保長期檢測精度,這種智能化設計使設備維護成本下降 25%。成都直壓式電池包檢測儀器多工位方案可同時測試 3 種不同規格的電池包。惠州電池包檢測儀器廠家

行業趨勢方面,氣密性檢測正與物聯網技術深度融合,歐耐思近期推出的聯網型設備具有代表性。該設備內置 4G 模塊,可實時上傳檢測數據至云端平臺,包含壓力曲線、泄漏量、設備狀態等 18 項參數。某集團企業通過該系統實現多廠區數據匯總,各分廠檢測標準統一度提升 40%,總部可遠程監控質量波動。設備具備異常預警功能,通過分析氣路壓力波動、傳感器響應時間等數據,提前預判潛在故障,使非計劃停機時間減少 35%。這種數字化管理模式不僅提高了質量管控效率,還為生產調度提供數據支撐,受到較多大型制造企業認可。合肥全自動電池包檢測儀器真實案例武漢新能源電池包檢測儀器技術參數含溫度補償功能,適應 - 10~50℃環境。

技術原理層面,超聲波檢漏法是密封性檢測的重要補充手段。該方法通過捕捉泄漏產生的高頻聲波(40-80kHz)識別漏點,適用于常壓或低壓密封件檢測,可在生產線在線使用。設備由超聲波傳感器、信號放大器和顯示屏組成,傳感器靈敏度達 0.1Pa?m3/s,能在 85 分貝的車間噪音中準確識別泄漏信號。某汽車零部件廠將其與壓力法配合使用,先通過壓力法判斷是否泄漏,再用超聲波法確定漏點位置,使返修效率提升 50%。實際應用中需注意環境噪音影響,通常需配合隔音罩使用,罩內噪音維持在 60 分貝以下,確保檢測穩定性。數據顯示,雙方法聯合使用后,檢測綜合準確率從 92% 提升至 99.5%。

在光伏逆變器外殼密封檢測中,歐耐思環境模擬設備表現突出。該設備將檢測與溫循試驗結合,可在 - 40℃至 85℃范圍內(升溫速率 5℃/min)同步檢測密封性,模擬逆變器戶外工作環境。檢測時向殼體內充入 80kPa 干燥空氣,在高低溫極值點各保壓 60 秒,通過壓力變化判斷密封性能,捕捉材料熱脹冷縮導致的暫時性泄漏。某光伏企業使用后,逆變器因密封失效導致的功率衰減問題減少 68%,產品質保期從 5 年延長至 12 年。設備的溫箱采用 100mm 厚聚氨酯保溫層,溫度均勻性 ±2℃,內艙容積 1200L,可容納 1.8m×1.2m 的大型外殼,檢測數據通過配套軟件分析后,能生成溫度 - 壓力關聯曲線,為結構設計優化提供依據。東莞柜式電池包檢測儀器廠家可安排驗廠,展示生產流程與質量管理體系。

設備維護方面,定期校準對保持檢測精度至關重要。歐耐思提供的校準方案包含壓力傳感器、流量計量器、溫度傳感器等關鍵部件的校準流程,使用經計量認證的標準器具,校準誤差維持在 ±0.1% 以內。某汽車零部件企業按此方案執行后,設備年檢測數據偏差從 ±3% 降至 ±1.5%,減少因設備誤差導致的質量波動。校準周期建議每 6 個月一次,每次耗時約 2 小時,可在生產間隙完成,校準后設備需通過 3 組標準件測試驗證,確保符合要求。日常使用中,建議每周清潔氣路過濾器,每月檢查密封件磨損情況,這些措施可使設備故障率下降 40%。杭州差壓式電池包檢測儀器費用含安裝調試,驗收合格后付清尾款。惠州電池包檢測儀器廠家

西安采購電池包檢測儀器定制周期為 15 個工作日且支持分期付款。惠州電池包檢測儀器廠家

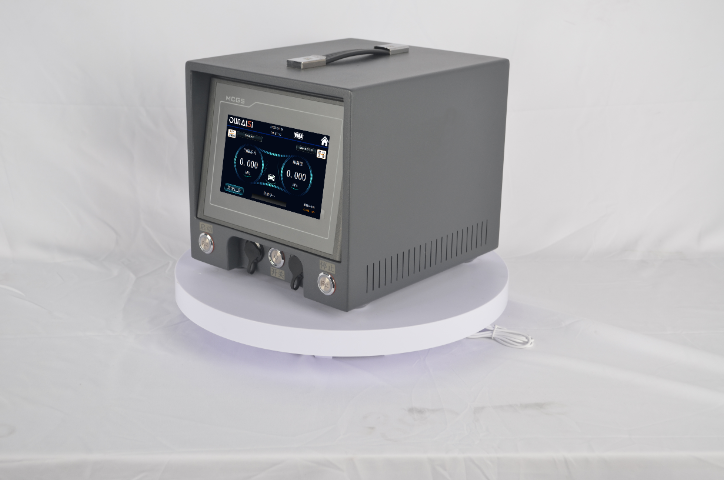

在汽車發動機缸體密封檢測中,歐耐思差壓式設備展現出穩定性能。該設備針對缸體水套、油道等多腔體結構,采用分區檢測技術,6 個分開氣路可分別對不同腔體施加 20-150kPa 壓力,通過 0.01Pa 級壓力傳感器捕捉泄漏信號。檢測時先對各腔體依次充壓,保壓 90 秒后分析壓力衰減曲線,對 0.03mm 以下微孔的識別率達 99.5%。某發動機廠商引入后,缸體密封不良導致的返工率下降 65%,檢測周期較傳統浸水法縮短 50%。設備支持 20 組參數存儲,通過觸控屏可調用不同型號缸體的檢測程序,配合適配工裝更換,換型時間維持在 5 分鐘內。內置數據記錄功能可存儲 20 萬條檢測結果,導出后能生成質量分析報表,為工藝改進提供關鍵依據。惠州電池包檢測儀器廠家

- 江門手表差壓式氣密檢測儀廠家 2025-12-16

- 梅州專業差壓式氣密檢測儀生產廠家 2025-12-16

- 佛山全自動差壓式氣密檢測儀使用方法 2025-12-16

- 臺州防爆差壓式氣密檢測儀供應商 2025-12-16

- 梅州電池差壓式氣密檢測儀價格 2025-12-16

- 云浮包裝袋差壓式氣密檢測儀供應商 2025-12-16

- 連云港便攜式差壓式氣密檢測儀定制 2025-12-16

- 嘉興全自動差壓式氣密檢測儀使用方法 2025-12-16

- 汕尾手表差壓式氣密檢測儀使用方法 2025-12-15

- 珠海多功能差壓式氣密檢測儀價格 2025-12-15

- 鎮江節能微量潤滑系統哪里有 2025-12-16

- 虹口區移液器聯系方式 2025-12-16

- 島式中央臺用什么材料 2025-12-16

- 上海機械壓紙機設備 2025-12-16

- 浙江五金配件機加工供應商 2025-12-16

- 河南MC20系列TOC分析儀的工作原理 2025-12-16

- 鎮江國產變壓器廠家供應 2025-12-16

- 河北攪拌釜生產廠家 2025-12-16

- 寧波精密拉伸件 2025-12-16

- 瑞安雙面高速裱紙機廠家推薦 2025-12-16