智能磁控濺射儀器

隨著科技的進步和磁控濺射技術的不斷發展,一些先進技術被引入到薄膜質量控制中,以進一步提高薄膜的質量和性能。反應性濺射技術是在濺射過程中通入反應性氣體(如氧氣、氮氣等),使濺射出的靶材原子與氣體分子發生化學反應,生成化合物薄膜。通過精確控制反應性氣體的種類、流量和濺射參數,可以制備出具有特定成分和結構的化合物薄膜,提高薄膜的性能和應用范圍。脈沖磁控濺射技術是通過控制濺射電源的脈沖信號,實現對濺射過程的精確控制。該技術具有放電穩定、濺射效率高、薄膜質量優良等優點,特別適用于制備高質量、高均勻性的薄膜。在磁控濺射過程中,離子的能量分布和通量可以被精確控制,這有助于優化薄膜的生長速度和質量。智能磁控濺射儀器

定期檢查與維護磁控濺射設備是確保其穩定運行和降低能耗的重要措施。通過定期檢查設備的運行狀態,及時發現并解決潛在問題,可以避免設備故障導致的能耗增加。同時,定期對設備進行維護,如清潔濺射室、更換密封件等,可以保持設備的良好工作狀態,減少能耗。在條件允許的情況下,采用可再生能源如太陽能、風能等替代傳統化石能源,可以降低磁控濺射過程中的碳排放量,實現綠色生產。雖然目前可再生能源在磁控濺射領域的應用還相對有限,但隨著技術的不斷進步和成本的降低,未來可再生能源在磁控濺射領域的應用前景廣闊。河南脈沖磁控濺射儀器磁控濺射技術可以制備具有特殊功能的薄膜,如光致發光薄膜和電致發光薄膜。

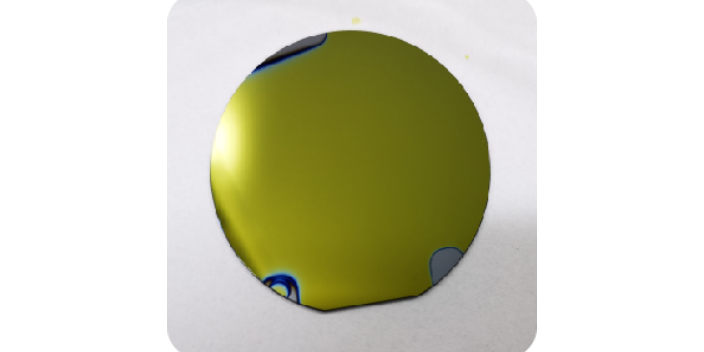

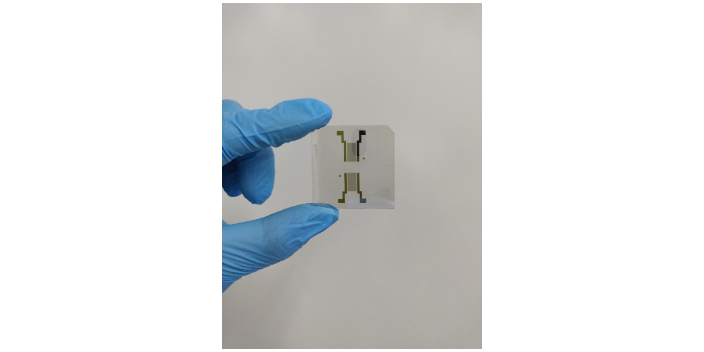

磁控濺射技術是一種常用的薄膜制備技術,其在電子產品制造中有著廣泛的應用。其中,更為特殊的應用是在顯示器制造中的應用。在顯示器制造中,磁控濺射技術可以用于制備透明導電膜和色彩濾光膜。透明導電膜是顯示器中的關鍵部件,它可以使電子信號傳輸到顯示器的各個部位,從而實現顯示效果。而色彩濾光膜則可以調節顯示器中的顏色和亮度,從而提高顯示效果。磁控濺射技術制備的透明導電膜和色彩濾光膜具有高精度、高均勻性和高透明度等特點,可以滿足顯示器對薄膜材料的高要求。此外,磁控濺射技術還可以制備其他電子產品中的薄膜材料,如太陽能電池板、LED燈等。總之,磁控濺射技術在電子產品制造中具有特殊的應用,可以制備高精度、高均勻性和高透明度的薄膜材料,從而提高電子產品的性能和品質

磁場線密度和磁場強度是影響電子運動軌跡和能量的關鍵因素。通過調整磁場線密度和磁場強度,可以精確控制電子的運動路徑,提高電子與氬原子的碰撞頻率,從而增加等離子體的密度和離化效率。這不僅有助于提升濺射速率,還能確保濺射過程的穩定性和均勻性。在實際操作中,科研人員常采用環形磁場或特殊設計的磁場結構,以實現對電子運動軌跡的優化控制。靶材的選擇對于濺射效率和薄膜質量具有決定性影響。不同材料的靶材具有不同的濺射特性和濺射率。因此,在磁控濺射過程中,應根據薄膜材料的特性和應用需求,精心挑選與薄膜材料相匹配的靶材。例如,對于需要高硬度和耐磨性的薄膜,可選擇具有高濺射率的金屬或合金靶材;而對于需要高透光性和低損耗的光學薄膜,則應選擇具有高純度和低缺陷的氧化物或氮化物靶材。磁控濺射具有高沉積速率、低溫處理、薄膜質量好等優點。

磁控濺射制備薄膜應用于哪些領域?在航空航天領域,磁控濺射技術被普遍應用于制備耐磨、耐腐蝕、抗刮傷等功能薄膜,提高航空航天器件的性能和使用壽命。例如,在航空發動機葉片、渦輪盤等關鍵零部件上,通過磁控濺射技術可以鍍制高溫抗氧化膜、熱障涂層等,提高零部件的耐高溫性能和抗腐蝕性能,延長發動機的使用壽命。此外,磁控濺射技術還可以用于制備衛星和航天器上的導電膜、反射膜等功能性薄膜,滿足航空航天器件對性能的特殊要求。磁控濺射技術可以制備出具有高防護性、高隔熱性的薄膜,可用于制造航空航天器件。江西真空磁控濺射儀器

磁控濺射常用于新型氧化物,陶瓷材料的鍍膜,電子束則用于對薄膜質量較高的金屬材料。智能磁控濺射儀器

優化濺射工藝參數是降低磁控濺射過程中能耗的有效策略之一。通過調整濺射功率、氣體流量、濺射時間等參數,可以提高濺射效率,減少材料的浪費和能源的消耗。例如,通過降低濺射功率,可以在保證鍍膜質量的前提下,減少電能的消耗;通過調整氣體流量,可以優化濺射過程中的氣體環境,提高濺射效率和鍍膜質量。選擇高效磁控濺射設備是降低能耗的關鍵。高效磁控濺射設備采用先進的濺射技術和節能設計,可以在保證鍍膜質量的前提下,明顯降低能耗。例如,一些先進的磁控濺射設備通過優化磁場分布和電場結構,提高了濺射效率和鍍膜均勻性,從而減少了能耗。智能磁控濺射儀器

- 河北陽極晶圓鍵合加工 2025-12-22

- 云南微納光刻電子束曝光多少錢 2025-12-22

- 云南高溫晶圓鍵合加工 2025-12-22

- 廣州硅熔融晶圓鍵合廠商 2025-12-22

- 吉林玻璃焊料晶圓鍵合代工 2025-12-22

- 生物探針電子束曝光廠商 2025-12-22

- 北京量子器件電子束曝光加工廠商 2025-12-22

- 安徽光掩模電子束曝光技術 2025-12-20

- 佛山量子器件電子束曝光加工廠 2025-12-20

- 東莞精密晶圓鍵合服務價格 2025-12-20

- 浙江潤滑(脂)膠水環境 2025-12-22

- 內蒙古簡牛線束 2025-12-22

- 廣州地下停車場車牌識別屏設計 2025-12-22

- 成都電阻式壓力分布檢測 2025-12-22

- 浙江SE8402電源芯片報價 2025-12-22

- 惠州旋轉式金屬柄編碼器購買 2025-12-22

- 浙江雙端線束生產廠 2025-12-22

- 廈門哪里有工業控制板卡設計 2025-12-22

- 重慶ST-6200WAST6000系列價格多少 2025-12-22

- 清遠行業經驗傳統骨架成型方案 2025-12-22