加工性能好模具鋼/高速鋼粉末材料

博厚新材料模具鋼粉末批次穩定性好,性能波動≤3%。這是因為博厚新材料建立了嚴格的質量控制體系,從原材料采購到生產加工的每一個環節都進行把控。在原材料方面,精選高純度的鐵礦石和合金元素,每批次原材料都要經過嚴格的成分檢測,確保其成分符合標準。在生產過程中,采用先進的自動化生產線和實時監控系統,對熔煉溫度、霧化壓力、冷卻速度等關鍵工藝參數進行精確控制,偏差控制在 ±5℃和 ±0.1MPa 以內。同時,每批次粉末生產完成后,都會進行多項性能指標的檢測,包括粒度分布、硬度、流動性等,確保各項性能指標的波動范圍控制在 3% 以內。例如,連續 10 批次的模具鋼粉末檢測數據顯示,其硬度值在 58-60HRC 之間波動,偏差為 2HRC,遠低于行業 5% 的平均波動水平。這種優異的批次穩定性使得下游企業在使用過程中能夠保持穩定的生產工藝和產品質量,減少了因粉末性能波動導致的生產調整和廢品率上升。用博厚新材料高速鋼粉末制作的刀具,切削效率提升較多。加工性能好模具鋼/高速鋼粉末材料

博厚新材料的模具鋼粉末耐磨損腐蝕,適合鹽霧環境下的模具。該模具鋼粉末中添加了較高含量的鉻、鎳等耐腐蝕元素,形成了致密的氧化膜,能夠有效抵御鹽霧等腐蝕性環境的侵蝕。在鹽霧測試中,將使用該粉末制作的模具樣品置于 5% 的氯化鈉溶液中,經過 500 小時的連續測試后,樣品表面有輕微的銹蝕,而使用普通模具鋼粉末的樣品在 200 小時后就出現了明顯的腐蝕現象。這種優異的耐磨損腐蝕性能使得該模具鋼粉末特別適合在沿海地區、潮濕環境以及接觸腐蝕性介質的模具中使用。例如,某水產養殖設備廠使用博厚模具鋼粉末制作的塑料模具,在潮濕且帶有鹽分的環境中使用,模具使用壽命達到了 2 年,而使用普通模具鋼粉末的模具,在半年內就因腐蝕而失效。抗熱疲勞模具鋼/高速鋼粉末技術設備博厚新材料的模具鋼粉末耐蝕性好,適合潮濕環境下的模具使用。

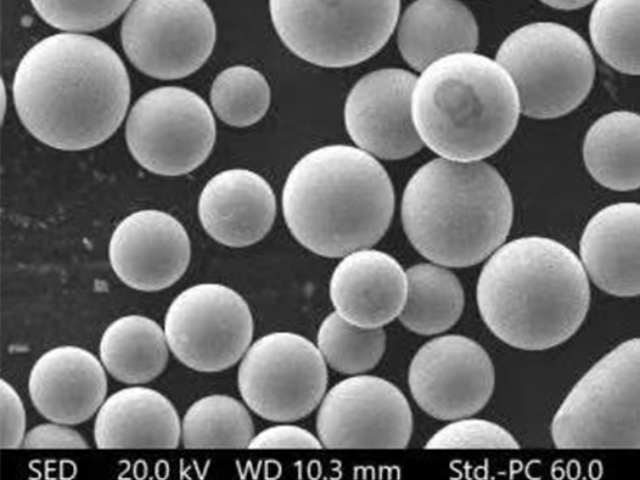

高速鋼粉末選博厚新材料,粉末粒徑可控制在 15-53μm 范圍。博厚新材料擁有先進的粉末分級設備和嚴格的分級工藝,能夠將高速鋼粉末的粒徑精確控制在 15-53μm 這一理想范圍內。通過采用多級篩分和氣流分級相結合的方法,有效去除了過大和過小的粉末顆粒,保證了粉末粒徑的均勻性。這種精確的粒徑控制為后續的成型和加工工藝提供了良好的基礎,例如在粉末冶金成型中,15-53μm 的粒徑范圍能夠保證粉末具有較高的松裝密度和流動性,使得壓坯密度均勻,燒結后性能穩定。在激光熔覆工藝中,該粒徑范圍的粉末能夠與激光能量實現匹配,提高熔覆效率和涂層質量。某刀具企業使用該粒徑范圍的高速鋼粉末制作整體刀具,其尺寸精度偏差控制在 ±0.01mm 以內,遠優于使用混合粒徑粉末的 ±0.03mm,提高了刀具的加工精度。

模具鋼粉末選博厚新材料,助力模具企業降低生產成本 15%。這一成本優勢體現在多個環節:首先,粉末的近凈成形率達 90%,相比傳統鍛造模具鋼的 70% 材料利用率,可減少 20% 的原材料浪費,單套汽車覆蓋件模具的材料成本即可降低 1.2 萬元;其次,粉末冶金工藝省去了鍛造、軋制等熱加工工序,生產周期從 45 天縮短至 25 天,節省了 30% 的加工工時;再者,材料的高耐磨性使模具的維護頻率降低,以家電外殼沖壓模為例,每年的修模費用從 5 萬元降至 3 萬元;再,公司通過規模化生產降低單位成本,粉末售價相比進口產品低 15%,且提供定制化粒度服務,減少客戶的二次篩分成本。綜合測算,采用該粉末的模具企業在原材料、加工、維護等方面的綜合成本降低 15% 以上,對于年產能 1000 套模具的企業,年節省成本可達 200 萬元以上,提升了市場競爭力。博厚新材料的模具鋼粉末可定制成分,滿足特殊工況需求。

博厚新材料高速鋼粉末粉末流動性好,適合自動化生產線使用。該粉末經氣流分級和表面改性處理,霍爾流速穩定在 22-25s/50g,松裝密度 4.6-4.8g/cm3,滿足自動化送粉系統對流動性的嚴苛要求。在某刀具廠的全自動粉末冶金生產線上,其表現為:送粉管道(內徑 8mm)無堵塞,連續 8 小時生產的送粉量偏差≤2%;填充模具型腔時無死角,復雜形狀刀具坯體的填充率達 100%。相比流動性 30s/50g 的普通粉末,換粉停機時間從每班次 2 次減少至 0 次,設備利用率提升 18%。粉末的抗吸潮性能(在 RH85% 環境下放置 72 小時流動性保持率≥90%),解決了南方潮濕地區自動化生產中的結塊難題,某珠三角企業使用后,廢品率從 5% 降至 1.2%,年節省原材料成本 80 萬元。?高速鋼粉末選博厚新材料,可用于修復廢舊刀具,降低損耗。抗氧化模具鋼/高速鋼粉末零售價

高速鋼粉末選博厚新材料,粉末粒徑可控制在 15-53μm 范圍。加工性能好模具鋼/高速鋼粉末材料

博厚新材料模具鋼粉末適合熱作模具,耐高溫氧化性能優異。其優勢在于科學的合金體系設計:粉末中鉻含量達 5%-6%,鉬含量 2%-3%,經 1050℃淬火 + 550℃回火處理后,表面形成致密的 Cr?O?與 MoO?復合氧化膜,在 600℃高溫下的氧化速率為 0.005mm/h,是傳統 H13 鋼的 1/3。在鋁合金壓鑄模具的實際使用中,模具工作表面溫度常達 550-600℃,采用該粉末制作的模具經 10 萬次壓鑄后,表面氧化層厚度 0.05mm,而傳統模具氧化層厚度達 0.15mm,且無明顯熱裂紋。此外,材料的高溫硬度達 45HRC(600℃時),確保模具在高溫下保持足夠強度,型腔變形量控制在 0.02mm 以內。這使得模具的修模周期從 3 個月延長至 5 個月,特別適用于汽車發動機缸體、變速箱殼體等大型鋁合金鑄件的批量生產,為企業減少了停機修模時間,提升了生產連續性。加工性能好模具鋼/高速鋼粉末材料

- 超音速噴涂鎳基自熔合金粉末供應商 2025-12-05

- 不開裂鐵基粉末模型設計 2025-12-05

- 湖南粉末冶金鐵基粉末材料分類 2025-12-04

- 等離子噴涂鐵基粉末技術設備 2025-12-04

- 雙相不銹鋼粉末不銹鋼粉材料分類 2025-12-03

- 奧氏體不銹鋼不銹鋼粉價錢 2025-12-03

- 柱塞鎳基自熔合金粉末要多少錢 2025-12-02

- 湖南脫渣性鐵基粉末質檢 2025-12-02

- 湖南冶煉鐵基粉末代理品牌 2025-12-01

- 耐腐蝕不銹鋼粉應用 2025-12-01

- 有實力的鈦板工廠 2025-12-21

- 無錫什么是設備外殼加工圖片 2025-12-21

- 臨平區銅酸洗特性 2025-12-21

- 浙江SAE1006酸洗板卷供應商 2025-12-21

- 寶山區油缸分類 2025-12-21

- 可靠的鋯鍛件哪里有賣 2025-12-21

- 河北石墨烯復合材料研發 2025-12-21

- 馬來西亞原礦20-170目石英砂石英砂經銷商 2025-12-21

- 蘇州耐腐蝕凈化鋁型材規格 2025-12-21

- SAPH440酸洗板卷批發價 2025-12-21