揚州美發刀數控系統定制開發

數控系統的發展歷程:數控系統的發展源遠流長。1952年,美國麻省理工學院與帕森斯公司合作發明了世界上首臺三坐標數控銑床,標志著數控時代的開端。初期的數控裝置采用電子管元件,體積龐大且價格昂貴。隨后,晶體管元件和印刷電路板的出現使數控裝置進入第二代,體積縮小,成本降低。1965年,集成電路數控裝置問世,進一步提高了可靠性和經濟性。1970年,由小型機組成的CNC數控系統展出,1974年,以微處理器為主的CNC誕生,數控系統逐漸走向成熟。20世紀80年代,open結構的CNC系統出現,21世紀以來,隨著人工智能等技術發展,智能化數控技術萌芽,數控系統不斷朝著更高性能邁進。數控無心磨床系統定制開發。揚州美發刀數控系統定制開發

數控系統在造紙機械零件磨床的應用造紙機械零件需具備高耐磨性與精度,數控系統優化了造紙機械零件磨床加工。對造紙機輥筒磨削,數控系統精確控制尺寸精度與表面粗糙度,輥筒運轉平穩,紙張成型質量更好。加工刮刀等零件時,確保刃口鋒利度與耐磨性,提高紙張表面平整度。同時,數控系統可根據造紙機械不同工況要求調整加工參數,實現高效、精細生產,滿足造紙行業對***機械零件的需求。同時可以增加自動化的上下料,對接MES功能,遠程監控等。鎮江銑床數控系統調試連云港石墨數控系統維修。

數控系統的工作原理:數控系統的工作原理基于數字化控制。在加工前,需先編制加工程序,確定工件的加工工序、所用刀具、切削速度、輪廓銜接點、起刀和收刀位置以及坐標原點等,按規定格式寫出數控指令集。將指令集輸入數控裝置后,裝置會進行譯碼、運算等處理,然后通過驅動電路放大信號,驅動伺服電機輸出角位移及角速度,再經執行部件轉換成工作臺的直線位移,實現進給運動。同時,數控裝置還會通過PLC控制強電部件,完成照明、冷卻、排屑等輔助工作,從而有條不紊地指揮機床完成整個加工過程。

數控系統為磨床加工注入了精細與高效的動力,明顯提升了磨削工藝的質量與穩定性。在精度控制上,數控系統可實時調節砂輪的進給量與轉速,將加工誤差控制在微米級。例如,對軸承滾子的外圓磨削,能通過程序設定確保圓柱度誤差不超過0.002mm,遠超傳統手動操作的精度水平。自動化方面,數控磨床能實現從工件上料、定位到磨削完成的全流程自動運行。搭配工件識別系統,可自動調用對應加工程序,無需人工頻繁調整,大幅減少了輔助時間,單班產能可提升30%以上。針對復雜曲面工件,如模具型腔的磨削,數控系統通過多軸聯動控制,使砂輪沿預設軌跡精細運動,完美復刻曲面輪廓。同時,系統內置的誤差補償功能,能實時修正因溫度變化、砂輪磨損帶來的偏差,保證批量加工的一致性。此外,數控系統的人機交互界面便于操作人員設置參數、監控加工狀態,還可存儲海量加工程序,滿足多品種、小批量的生產需求,推動磨床加工向智能化轉型。數控系統在仿形機的應用。

數控系統在輥圓機行業的應用,無疑是現代工業技術的一大革新。該系統集成了先進的數控技術與輥圓機的精密加工能力,為制造業帶來了前所未有的生產效率和加工精度。數控系統在輥圓機中的運用,不僅提升了設備的自動化水平,更在保證產品質量的同時,降低了操作難度和生產成本。數控輥圓機以其***的性能和靈活的操作方式,贏得了市場的普遍認可。該系統能夠精確控制輥圓機的各項參數,確保每一次加工都能達到預設的標準,從而極大地提高了產品的合格率和一致性。此外,數控系統的智能化特性,使得輥圓機在應對復雜加工任務時更加游刃有余,輕松實現多樣化、個性化的生產需求。在激烈的市場競爭中,數控系統在輥圓機行業的優勢愈發凸顯。其高效、精細、靈活的特點,不僅為企業贏得了寶貴的生產時間,更為企業拓展了新的市場空間。未來,隨著數控技術的不斷進步和輥圓機行業的持續發展,數控系統在輥圓機中的應用將更加普遍,為制造業的轉型升級提供強有力的技術支撐。選擇數控系統的輥圓機,就是選擇高效、精細與未來。讓我們攜手共進,共創美好的制造業明天!南通美發刀數控系統維修。揚州專機數控系統開發

數控系統在旋壓機的應用開發。揚州美發刀數控系統定制開發

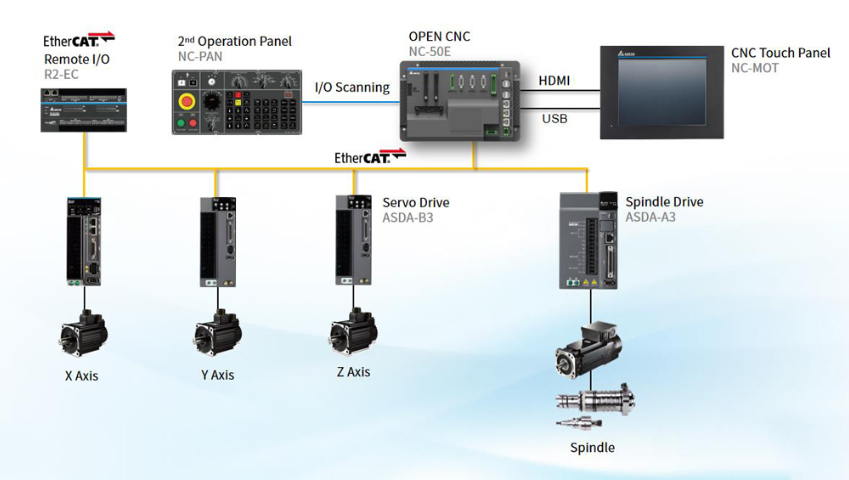

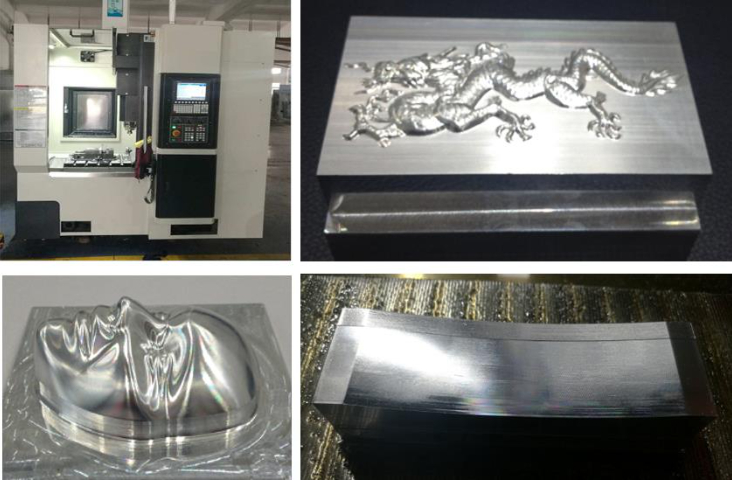

臺達NC5數控系統在精密制造領域表現優越,擁有諸多特點。其運算性能大幅提升,采用新一代高運算力CPU與IEEE64位元浮點數,較前代性能提升7-8倍,能快速精細處理復雜加工數據,滿足超精加工需求。具備細膩路徑解析與預讀設計,優化加工軌跡與速度規劃,在支持ISO標準G碼基礎上,結合高次曲線分析擬合,實現精細路徑優化,提高整體加工速度。同時,內置背隙、摩擦力等補償能力,修正機構微缺點,保障加工精度。多通道控制功能強大,可同時控制較多4通道、32伺服軸與8主軸,單一通道支持16軸伺服驅動器,實現多程序同時加工、多工位工藝,一臺控制器就能完成機械加工與機械手臂上下料,節省設備、人力與時間成本。在五軸加工方面,搭載RTCP刀尖動態補償技術,保持刀具比較好切削狀態,避免干涉,一次裝夾完成五面加工,提升加工品質與效率。系統還內置先進CAD/CAM軟件,集成建模、設計與加工功能,可創建復雜模型并自動生成刀具路徑,提高生產效率與產品質量。此外,支持設備聯網,通過VNC與FTP協議,可用移動裝置遠程操控或傳輸檔案,還提供API函數庫,便于對接智能產線平臺。揚州美發刀數控系統定制開發

- 淮安石墨數控系統維修 2025-12-24

- 連云港銑床數控系統編程 2025-12-24

- 鎮江義齒數控系統開發 2025-12-24

- 淮安非標自動化數控系統開發 2025-12-24

- 南京點膠數控系統調試 2025-12-24

- 南京玻璃加工數控系統調試 2025-12-24

- 鹽城數控系統廠家 2025-12-24

- 連云港美發刀數控系統 2025-12-24

- 常州銑床數控系統定制開發 2025-12-24

- 揚州非標自動化數控系統開發 2025-12-24

- 高靈敏度醫療導尿管用ntc熱敏電阻網上價格 2025-12-24

- 汕頭室外停車場車牌識別屏供應 2025-12-24

- 山東單相晶閘管移相調壓模塊供應商 2025-12-24

- 激光精密加工設備激光設備線束 2025-12-24

- 長寧區本地驅動電路圖片 2025-12-24

- 沈陽HDI電路板生產 2025-12-24

- 009 276 002 021 106 2025-12-24

- 浦東新區特殊智慧房產系統廠家供應 2025-12-24

- 劇院專業擴聲系統哪家比較好 2025-12-24

- 河北ADR45基準源芯片現貨 2025-12-24