福建汽車(chē)鋼板調(diào)平機(jī)批發(fā)商

現(xiàn)代精密調(diào)平機(jī)在環(huán)保設(shè)計(jì)上不斷突破,契合綠色制造理念。設(shè)備采用低噪音滾輪軸承,運(yùn)行時(shí)噪音控制在 70 分貝以下,遠(yuǎn)低于傳統(tǒng)設(shè)備的 90 分貝,改善了車(chē)間工作環(huán)境。潤(rùn)滑系統(tǒng)使用可生物降解的食品級(jí)潤(rùn)滑油,避免泄漏污染土壤和水源,且更換周期延長(zhǎng)至 800 小時(shí),減少?gòu)U棄物產(chǎn)生。部分機(jī)型配備能量回收裝置,將制動(dòng)過(guò)程中產(chǎn)生的動(dòng)能轉(zhuǎn)化為電能儲(chǔ)存,節(jié)能率達(dá) 15%-20%。此外,機(jī)身材料采用 70% 以上的可再生鋼材,報(bào)廢后可回收利用率超過(guò) 90%,實(shí)現(xiàn)全生命周期的環(huán)保管控。九重精密調(diào)平機(jī)通過(guò)余熱回收裝置實(shí)現(xiàn)能量再利用,降低企業(yè)生產(chǎn)成本,助力環(huán)保 。福建汽車(chē)鋼板調(diào)平機(jī)批發(fā)商

九重精密調(diào)平機(jī)在耐用性設(shè)計(jì)與維護(hù)便捷性上優(yōu)勢(shì)明顯,大幅降低了用戶(hù)的長(zhǎng)期使用成本。設(shè)備主體機(jī)架采用出眾度球墨鑄鐵整體鑄造,經(jīng)時(shí)效處理消除內(nèi)應(yīng)力,承受 100 噸壓力時(shí)形變量不超過(guò) 0.02mm,使用壽命可達(dá) 15 年以上。中心輥系采用鉻鉬合金材質(zhì),表面等離子噴涂碳化鎢涂層,厚度達(dá) 0.15mm,硬度 HV1200,耐磨性較傳統(tǒng)鍍鉻輥提高 3 倍,使用壽命延長(zhǎng)至 8 萬(wàn)小時(shí)。模塊化設(shè)計(jì)使易損件更換時(shí)間縮短至 2 小時(shí),日常維護(hù)單需清潔輥面與檢查潤(rùn)滑系統(tǒng),維護(hù)周期延長(zhǎng)至 6 個(gè)月,較同類(lèi)設(shè)備減少 50% 的維護(hù)工時(shí)。某企業(yè)使用 5 年后,設(shè)備故障率仍控制在 2% 以?xún)?nèi),遠(yuǎn)低于行業(yè)平均的 8%,綜合維護(hù)成本降低 60%。湖南智能化調(diào)平機(jī)批量定制設(shè)備部分機(jī)型配備液壓能量回收技術(shù),回收運(yùn)行能量再利用,提升能源利用率,助力綠色生產(chǎn)。

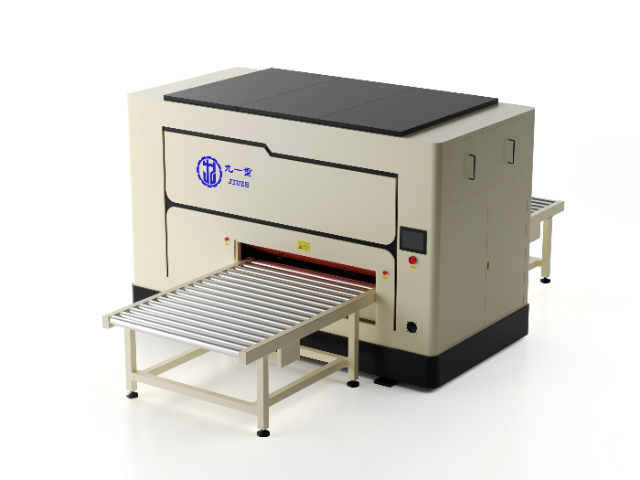

精密調(diào)平機(jī)主要依靠一系列精密的機(jī)械結(jié)構(gòu)和先進(jìn)的控制系統(tǒng)協(xié)同工作。以常見(jiàn)的滾輪式精密調(diào)平機(jī)為例,其內(nèi)部有多組排列緊密且精度極高的滾輪。當(dāng)待處理的金屬板材通過(guò)這些滾輪時(shí),滾輪會(huì)依據(jù)預(yù)設(shè)的壓力和角度,對(duì)板材施加均勻且持續(xù)的作用力。通過(guò)巧妙地調(diào)整滾輪之間的相對(duì)位置和壓力大小,使得板材在經(jīng)過(guò)滾輪組的過(guò)程中,其內(nèi)部的應(yīng)力得到重新分布和釋放,從而逐步消除板材因軋制、搬運(yùn)等過(guò)程中產(chǎn)生的彎曲、翹曲等變形,至終實(shí)現(xiàn)高精度的平面度矯正,讓板材達(dá)到近乎完美的平整狀態(tài) 。

九重精密調(diào)平機(jī)的智能控制系統(tǒng)堪稱(chēng) “工業(yè)大腦”,采用基于工業(yè)互聯(lián)網(wǎng)的云平臺(tái)架構(gòu),可實(shí)現(xiàn)設(shè)備狀態(tài)的實(shí)時(shí)監(jiān)測(cè)與遠(yuǎn)程診斷。系統(tǒng)內(nèi)置的 3000 + 工藝數(shù)據(jù)庫(kù),涵蓋了從 0.1mm 鋁箔到 50mm 厚鋼板的調(diào)平參數(shù),支持通過(guò)掃碼調(diào)用預(yù)設(shè)方案。搭載的機(jī)器視覺(jué)檢測(cè)模塊,由 8 組高清相機(jī)和激光傳感器組成,每秒可采集 2000 幀圖像,精細(xì)識(shí)別板材表面 0.02mm 的凹陷或凸起,并自動(dòng)反饋給控制系統(tǒng)調(diào)整輥壓。此外,系統(tǒng)具備預(yù)測(cè)性維護(hù)功能,通過(guò)分析軸承振動(dòng)頻率、電機(jī)電流等數(shù)據(jù),提前 50 小時(shí)預(yù)警潛在故障,使設(shè)備的平均無(wú)故障運(yùn)行時(shí)間(MTBF)達(dá)到 1200 小時(shí),較行業(yè)平均水平提升 80%。它能根據(jù)板材材質(zhì)、厚度實(shí)時(shí)調(diào)節(jié)功率,較傳統(tǒng)節(jié)能超 30%,降低能源浪費(fèi)。

在航空航天制造中,九重精密調(diào)平機(jī)是保障關(guān)鍵部件精度的中心設(shè)備。針對(duì)飛機(jī)機(jī)身框架所用的 2-10mm 鈦合金板材,其 “梯度壓力” 輥系設(shè)計(jì)能精細(xì)消除軋制應(yīng)力,使調(diào)平后的平面度控制在 0.02mm/m 以?xún)?nèi),滿(mǎn)足機(jī)身蒙皮與骨架的緊密貼合要求。對(duì)于航天火箭燃料貯箱的鋁合金薄板(厚度 0.8-2mm),設(shè)備的 “柔性?shī)A持” 技術(shù)可避免表面劃傷,確保焊接時(shí)的密封性能。某航天企業(yè)引入該設(shè)備后,鈦合金構(gòu)件的焊接變形量減少 40%,火箭艙段的裝配精度提升 30%,大幅降低了試飛風(fēng)險(xiǎn)。此外,針對(duì)衛(wèi)星天線(xiàn)反射面的超薄鎂合金板材(0.3-0.5mm),通過(guò)真空吸附進(jìn)料與張力控制,實(shí)現(xiàn)了無(wú)褶皺調(diào)平,保障了天線(xiàn)的信號(hào)反射效率。處理建筑幕墻鋁板,九重精密調(diào)平機(jī)用九道輥輪漸進(jìn)工藝,6 米長(zhǎng)鋁板平整度≤0.2mm/m,效率提升 50%。湖南智能化調(diào)平機(jī)批量定制

其生產(chǎn)效率突出,比傳統(tǒng)人工矯平快 40%+,單班可處理 1000 - 2000 張板材,助力企業(yè)高效生產(chǎn)。福建汽車(chē)鋼板調(diào)平機(jī)批發(fā)商

九重精密調(diào)平機(jī)在安全設(shè)計(jì)上達(dá)到歐盟 CE 認(rèn)證標(biāo)準(zhǔn),構(gòu)建了多層次防護(hù)體系。物理防護(hù)方面,設(shè)備配備雙重紅外護(hù)手裝置,當(dāng)檢測(cè)到物體進(jìn)入危險(xiǎn)區(qū)域時(shí),0.1 秒內(nèi)即可觸發(fā)急停,同時(shí)輥筒會(huì)反向旋轉(zhuǎn) 2mm,避免夾傷風(fēng)險(xiǎn)。電氣安全上,采用雙重回路設(shè)計(jì),主控制系統(tǒng)與應(yīng)急系統(tǒng)單獨(dú)運(yùn)行,即使主系統(tǒng)出現(xiàn)故障,應(yīng)急回路仍能保證設(shè)備安全停機(jī)。操作安全方面,系統(tǒng)設(shè)置三級(jí)權(quán)限管理,普通操作員單能執(zhí)行啟動(dòng)、停止等基礎(chǔ)操作,參數(shù)修改需工程師權(quán)限,中心程序則由廠(chǎng)家鎖定,防止誤操作導(dǎo)致的設(shè)備損壞。此外,設(shè)備運(yùn)行時(shí)噪音控制在 65 分貝以下,配備的粉塵收集裝置可捕捉 99% 的金屬碎屑,為操作人員提供健康的工作環(huán)境。福建汽車(chē)鋼板調(diào)平機(jī)批發(fā)商

- 四川新能源激光開(kāi)卷落料線(xiàn)批量定制 2025-12-24

- 河北退火不銹鋼網(wǎng)板矯平機(jī)批發(fā)商 2025-12-24

- 四川國(guó)產(chǎn)激光開(kāi)卷落料線(xiàn)廠(chǎng)家 2025-12-24

- 江蘇定做平整機(jī)供應(yīng)商 2025-12-24

- 四川卷材分切前整平機(jī)廠(chǎng)家直銷(xiāo) 2025-12-23

- 湖北金屬加工網(wǎng)板矯平機(jī)批發(fā)商 2025-12-23

- 江西直銷(xiāo)網(wǎng)板矯平機(jī)廠(chǎng)家供應(yīng) 2025-12-23

- 江蘇不銹鋼板整平機(jī)銷(xiāo)售廠(chǎng) 2025-12-23

- 江蘇工業(yè)調(diào)平機(jī)電話(huà) 2025-12-23

- 四川多輥式調(diào)平機(jī)價(jià)格 2025-12-23

- 密云區(qū)碳?xì)涑暡ㄇ逑礄C(jī)效果 2025-12-24

- 鈦金屬注射成型多少錢(qián) 2025-12-24

- 昆山實(shí)心冰塊哪家好 2025-12-24

- 溫州密閉式加熱一體機(jī) 2025-12-24

- 黑龍江直銷(xiāo)反沖洗過(guò)濾器品牌哪家好 2025-12-24

- 安徽凹版彩印印刷機(jī)供應(yīng)商 2025-12-24

- 廣東橡膠廠(chǎng)一體擾流除臭設(shè)備公司推薦 2025-12-24

- 寶山區(qū)工業(yè)機(jī)器人制造制造價(jià)格 2025-12-24

- 松江區(qū)購(gòu)買(mǎi)成型打彎 2025-12-24

- 溧水區(qū)使用層壓機(jī) 2025-12-24