上海卷材分切前整平機(jī)供應(yīng)商

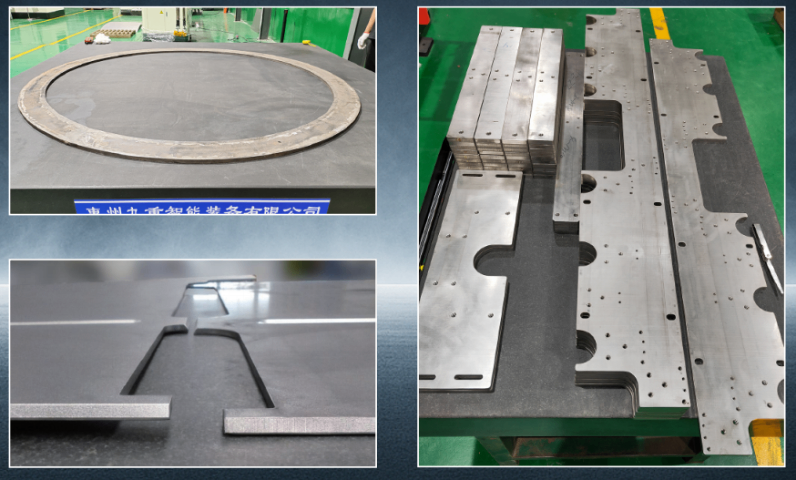

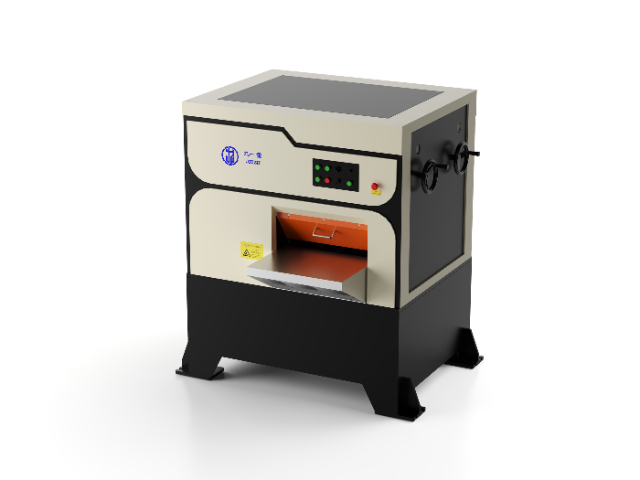

九重金屬板材整平機(jī)采用變革性的"漸進(jìn)式多輥矯平"技術(shù),通過(guò)32組高精度合金矯直輥的矩陣式排列,實(shí)現(xiàn)金屬板材的漸進(jìn)式精密矯平。設(shè)備中心部件選用航空級(jí)合金鋼經(jīng)特殊熱處理工藝制成,表面硬度達(dá)到HRC65-68,耐磨性能較傳統(tǒng)設(shè)備提升60%以上。創(chuàng)新的智能液壓伺服系統(tǒng)配備高精度壓力傳感器,可實(shí)時(shí)監(jiān)測(cè)板材變形量,壓力控制精度達(dá)到±0.2MPa。設(shè)備集成三維激光掃描系統(tǒng),可全幅面檢測(cè)板材平整度,配合自適應(yīng)控制算法實(shí)現(xiàn)動(dòng)態(tài)參數(shù)調(diào)整,整平精度穩(wěn)定控制在0.03mm/m以內(nèi)。獨(dú)特的"正弦波"輥系布局使板材在通過(guò)時(shí)產(chǎn)生交替彎曲變形,徹底消除內(nèi)應(yīng)力,杜絕二次變形風(fēng)險(xiǎn)。整平速度采用無(wú)級(jí)變頻調(diào)節(jié),范圍擴(kuò)展至1-25m/min,比較大產(chǎn)能可達(dá)傳統(tǒng)設(shè)備的3.5倍。設(shè)備基準(zhǔn)平臺(tái)采用天然花崗巖材質(zhì),平面度誤差不超過(guò)0.005mm,為超精密整平提供必定基準(zhǔn)。防護(hù)等級(jí)達(dá) IP55 的整平機(jī),防塵防水,能適應(yīng)各類惡劣工業(yè)生產(chǎn)環(huán)境。上海卷材分切前整平機(jī)供應(yīng)商

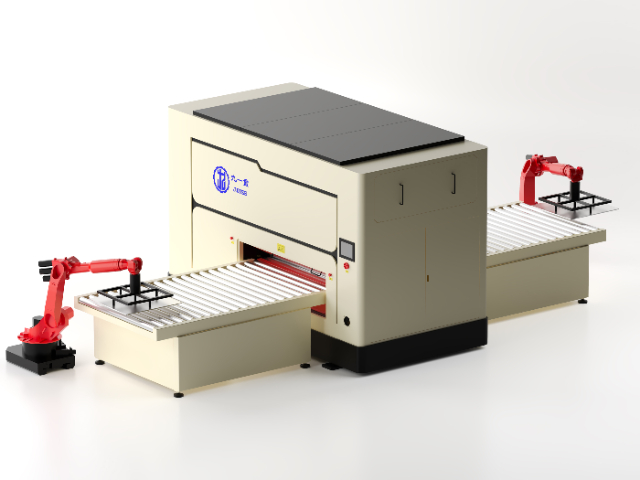

九重金屬板材整平機(jī)憑借優(yōu)越性能,在高級(jí)制造領(lǐng)域獲得廣泛應(yīng)用。在新能源汽車行業(yè),用于電池托盤、車身結(jié)構(gòu)件等鋁合金板材的精密整平,平整度可達(dá)0.1mm/m;在航空航天領(lǐng)域,滿足鈦合金蒙皮、結(jié)構(gòu)件等高級(jí)材料的矯直需求;在精密電子行業(yè),確保半導(dǎo)體設(shè)備框架、散熱基板等產(chǎn)品的超高平整度要求。設(shè)備還可應(yīng)用于軌道交通、船舶制造、兵工裝備等多個(gè)領(lǐng)域。實(shí)際應(yīng)用數(shù)據(jù)顯示,使用該設(shè)備后產(chǎn)品合格率從85%提升至99.5%,材料利用率提高18%-25%。與傳統(tǒng)工藝相比,生產(chǎn)效率提升6-10倍,人工成本降低80%。設(shè)備投資回報(bào)周期縮短至10-15個(gè)月,三年綜合運(yùn)營(yíng)成本降低45%。智能化功能減少了對(duì)高技術(shù)工人的依賴,培訓(xùn)周期縮短70%。設(shè)備兼容自動(dòng)化生產(chǎn)線,可實(shí)現(xiàn)24小時(shí)連續(xù)作業(yè),年產(chǎn)能可達(dá)15萬(wàn)噸。長(zhǎng)期使用可為企業(yè)創(chuàng)造明顯的經(jīng)濟(jì)效益,同時(shí)提升產(chǎn)品質(zhì)量和市場(chǎng)競(jìng)爭(zhēng)力,是現(xiàn)代化智能工廠的理想選擇。山東國(guó)內(nèi)整平機(jī)供應(yīng)商選用節(jié)能電機(jī)的整平機(jī),降低能耗,踐行綠色生產(chǎn)理念,助力企業(yè)節(jié)能減排。

九重金屬板材整平機(jī)搭載了新一代智能化控制系統(tǒng),采用工業(yè)級(jí)PLC作為控制中心,配合10.4英寸彩色觸摸屏人機(jī)界面,實(shí)現(xiàn)整機(jī)參數(shù)的數(shù)字化設(shè)定與存儲(chǔ)。系統(tǒng)內(nèi)置多種金屬材料的工藝數(shù)據(jù)庫(kù),操作人員只需選擇材料類型和厚度,設(shè)備即可自動(dòng)匹配比較好的整平參數(shù)。高精度激光測(cè)厚儀實(shí)時(shí)監(jiān)測(cè)板材厚度變化,配合閉環(huán)控制系統(tǒng)實(shí)現(xiàn)動(dòng)態(tài)參數(shù)調(diào)整,確保整平質(zhì)量穩(wěn)定可靠。設(shè)備具備故障自診斷功能,可實(shí)時(shí)監(jiān)測(cè)各關(guān)鍵部件的運(yùn)行狀態(tài),提前預(yù)警潛在故障。遠(yuǎn)程監(jiān)控系統(tǒng)支持手機(jī)APP和PC端訪問(wèn),方便管理人員隨時(shí)掌握設(shè)備運(yùn)行狀態(tài)和生產(chǎn)數(shù)據(jù)。智能化的操作界面至大降低了操作難度,新員工經(jīng)過(guò)簡(jiǎn)單培訓(xùn)即可快速上手操作。

九重金屬板材整平機(jī)采用整體焊接式重型框架結(jié)構(gòu),關(guān)鍵受力部位經(jīng)過(guò)有限元分析優(yōu)化,靜態(tài)剛度提升30%,動(dòng)態(tài)穩(wěn)定性提高50%。矯直輥系采用特殊合金鋼材質(zhì),經(jīng)過(guò)真空淬火和深冷處理,使用壽命突破15萬(wàn)小時(shí)。創(chuàng)新的"三點(diǎn)支撐"輥系結(jié)構(gòu)設(shè)計(jì),有效消除工作間隙,確保整平過(guò)程穩(wěn)定可靠。設(shè)備配備高精度伺服驅(qū)動(dòng)的自動(dòng)輥縫調(diào)節(jié)系統(tǒng),調(diào)節(jié)精度達(dá)0.005mm,響應(yīng)時(shí)間縮短至0.1秒。集中自動(dòng)潤(rùn)滑系統(tǒng)采用遞進(jìn)式分配器,確保每個(gè)潤(rùn)滑點(diǎn)供油精細(xì)可控。關(guān)鍵傳動(dòng)部件采用進(jìn)口品牌軸承和導(dǎo)軌,運(yùn)行精度保持性提升60%。設(shè)備防護(hù)等級(jí)達(dá)到IP54標(biāo)準(zhǔn),適應(yīng)各種車間環(huán)境。模塊化設(shè)計(jì)使維護(hù)更加便捷,主要功能單元可在2小時(shí)內(nèi)完成更換。特別設(shè)計(jì)的減震基礎(chǔ)可將設(shè)備振動(dòng)降低70%,有效保護(hù)廠房地面。整機(jī)通過(guò)2000小時(shí)連續(xù)滿載測(cè)試,故障率低于0.5%。處理汽車大梁鋼板時(shí),整平機(jī)嚴(yán)格控制直線度誤差,保障汽車行駛安全與性能。

九重金屬板材整平機(jī)憑借其優(yōu)越的性能,在多個(gè)工業(yè)領(lǐng)域得到廣泛應(yīng)用。在汽車制造行業(yè),用于車身鈑金件、底盤結(jié)構(gòu)件等關(guān)鍵零部件的精密整平;在航空航天領(lǐng)域,用于飛機(jī)蒙皮、翼梁等高級(jí)鋁合金板材的矯直處理;在家電制造行業(yè),用于冰箱、洗衣機(jī)等家電外殼的精密整平。設(shè)備還可應(yīng)用于建筑裝飾、電梯制造、船舶建造等多個(gè)領(lǐng)域。使用該設(shè)備后,企業(yè)可顯著提高產(chǎn)品質(zhì)量,整平后的板材表面質(zhì)量完全滿足后續(xù)沖壓、折彎等加工工序的要求。相比傳統(tǒng)手工整平方式,生產(chǎn)效率可提升5-8倍,人工成本降低70%以上。設(shè)備投資回報(bào)周期通常在12-18個(gè)月,長(zhǎng)期使用可為企業(yè)創(chuàng)造可觀的經(jīng)濟(jì)效益。此外,整平后的材料利用率可提高15%-很大幅減少材料浪費(fèi),符合現(xiàn)代制造業(yè)的可持續(xù)發(fā)展理念。針對(duì)沖壓異型板材,整平機(jī)有專門的矯平工藝,保證板材成型效果與加工質(zhì)量。上海卷材分切前整平機(jī)供應(yīng)商

內(nèi)置數(shù)字孿生模型的整平機(jī),采集超 300 項(xiàng)運(yùn)行參數(shù),虛擬模擬優(yōu)化工藝參數(shù)。上海卷材分切前整平機(jī)供應(yīng)商

在汽車車身面板生產(chǎn)中,九重整平機(jī)憑借其高柔性整平工藝,成為加工0.7-2.5mm厚出眾度鍍鋅鋼板(如HC340/590DP)的關(guān)鍵設(shè)備。針對(duì)車門、引擎蓋等外覆蓋件對(duì)表面質(zhì)量(Ra≤0.8μm)和輪廓精度(±0.1mm)的嚴(yán)苛要求,該設(shè)備創(chuàng)新采用九輥多模組協(xié)同整平技術(shù),通過(guò)分段式壓力控制系統(tǒng)實(shí)現(xiàn)20-200kN/m2的可調(diào)壓力輸出,有效消除板材沖壓后的彈性回復(fù)。設(shè)備配備3D白光掃描儀和表面缺陷檢測(cè)系統(tǒng),可實(shí)時(shí)識(shí)別板材微觀缺陷并動(dòng)態(tài)補(bǔ)償整平軌跡,確保整平后的面板達(dá)到Class A表面標(biāo)準(zhǔn)。在汽車智能制造線上,與2000T伺服沖壓機(jī)、激光拼焊機(jī)組成"卷料開(kāi)卷-智能整平-精密沖壓-組件焊接"的全自動(dòng)生產(chǎn)系統(tǒng),使某車企車身面板一次合格率提升至98.5%,減少30%的后續(xù)拋光工序,為提升整車外觀品質(zhì)和裝配精度提供中心技術(shù)支撐。上海卷材分切前整平機(jī)供應(yīng)商

- 山東裝飾用金屬板網(wǎng)板矯平機(jī) 2025-12-16

- 廣東直銷網(wǎng)板矯平機(jī)供應(yīng)商 2025-12-16

- 江西比較好的網(wǎng)板矯平機(jī)電話 2025-12-16

- 河北定做網(wǎng)板矯平機(jī)銷售廠 2025-12-16

- 廣東定做配件矯平機(jī)電話 2025-12-16

- 廣東國(guó)內(nèi)平整機(jī)批量定制 2025-12-16

- 湖北附近哪里有整平機(jī)設(shè)備廠家 2025-12-16

- 四川國(guó)產(chǎn)調(diào)平機(jī)廠家直銷 2025-12-16

- 安徽汽車制造調(diào)平機(jī)銷售廠 2025-12-15

- 江蘇汽車配件整平機(jī)設(shè)備廠家 2025-12-15

- 鎮(zhèn)江節(jié)能微量潤(rùn)滑系統(tǒng)哪里有 2025-12-16

- 虹口區(qū)移液器聯(lián)系方式 2025-12-16

- 島式中央臺(tái)用什么材料 2025-12-16

- 上海機(jī)械壓紙機(jī)設(shè)備 2025-12-16

- 浙江五金配件機(jī)加工供應(yīng)商 2025-12-16

- 河南MC20系列TOC分析儀的工作原理 2025-12-16

- 鎮(zhèn)江國(guó)產(chǎn)變壓器廠家供應(yīng) 2025-12-16

- 河北攪拌釜生產(chǎn)廠家 2025-12-16

- 寧波精密拉伸件 2025-12-16

- 瑞安雙面高速裱紙機(jī)廠家推薦 2025-12-16