湖北大型整平機廠家供應

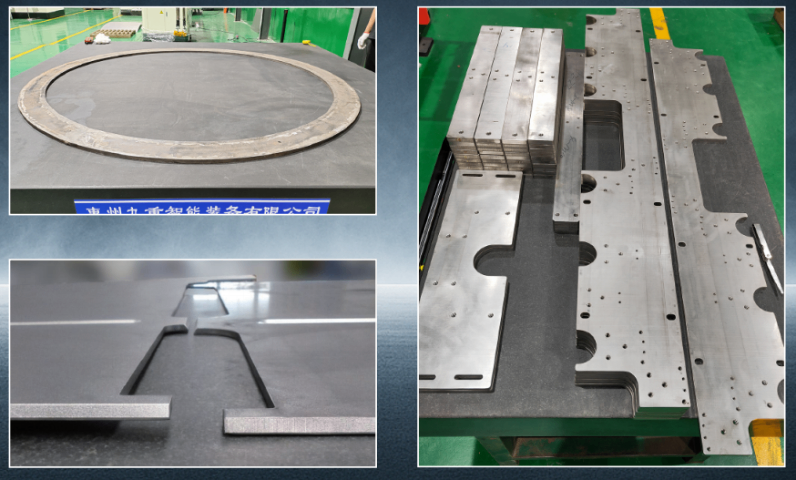

航空航天領域對零部件精度近乎苛刻,九重金屬板材整平機憑借前沿技術脫穎而出。面對鈦合金、鎳基合金等難加工材料,其采用特用雙曲面輥型,輥面經微弧氧化處理,形成高硬度陶瓷涂層,降低摩擦系數,防止表面劃傷。在某飛機機翼蒙皮制造項目中,針對 2mm 厚的鈦合金板材,通過恒溫矯平技術,將環境溫度波動控制在極小范圍,結合納米級輥縫調整,實現平面度 0.04mm/㎡的超高水準,確保機翼蒙皮的氣動外形精度與結構可靠性,助力航空航天裝備制造邁向更高水平。液壓壓下系統精度高的整平機,結合伺服電機實現微米級調整,矯平更精細。湖北大型整平機廠家供應

在高級醫療器械制造領域,九重整平機憑借其超精密整平工藝,成為處理0.3-2.0mm厚醫用級不銹鋼板的關鍵設備。針對手術器械、植入物等產品對材料表面質量(Ra≤0.2μm)和尺寸精度(±0.03mm)的嚴苛要求,該設備采用九輥漸進式微米級整平技術,通過多級壓力精確調控,有效消除冷軋不銹鋼板的微觀應力與納米級波紋。設備配備醫用級潔凈防護系統和在線表面檢測儀,可實時監控板材平整度并自動補償輥壓參數,確保整平后的不銹鋼帶材達到ASTM F899醫療標準。在自動化產線中,九重整平機與精密沖壓、激光焊接設備無縫對接,形成"卷材開卷-超精整平-精密成型-無菌處理"的閉環生產線,使某醫療企業的器械組件良品率提升至99.9%,同時減少25%的后續拋光工序,為高級醫療器械的安全性和可靠性樹立了新的行業領頭。湖北大型整平機廠家供應整平機工作輥經精密磨削,確保與板材接觸均勻,提升矯平效果,保障精度。

在航天器制造領域,九重整平機憑借其微重力環境適應性設計,成為加工2.0-8.0mm厚出眾鋁合金(5A06、2A14)和鈦合金(Ti6Al4V)艙壁板的中心裝備。針對運載火箭燃料儲箱對板材圓度(≤0.03mm/m)和低溫韌性的特殊要求,該設備采用九輥低溫整平工藝(-196℃至150℃可調),通過液氮冷卻系統與智能壓力補償裝置的協同控制,在整平過程中同步提升材料抗氫脆性能。設備配備量子級精度激光干涉儀和聲發射探傷系統,可實時捕捉板材納米級形變并自動生成補償曲線,確保整平后的艙壁板在極端溫差工況下仍保持±0.01mm/m的尺寸穩定性。在航天智能制造單元中,與數控旋壓機、電子束焊機聯線構成"預成型-深冷整平-旋壓成型-真空焊接"的全封閉生產體系,使某型號火箭燃料艙減重18%的同時提升20%的爆破壓力,為我國新一代重型運載火箭研制提供了關鍵材料加工技術保障。

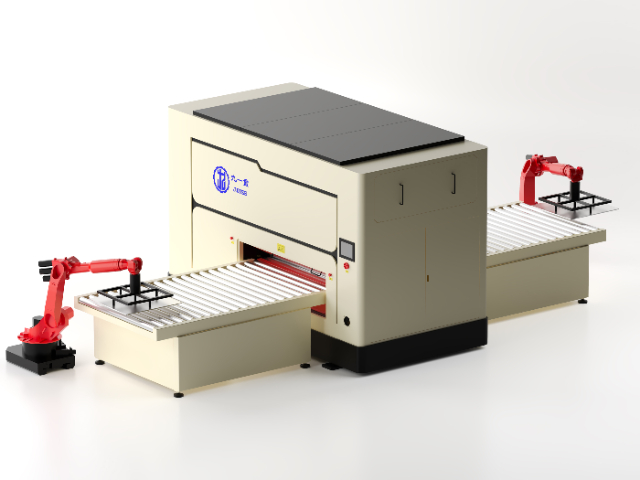

九重金屬板材整平機采用國際先進的精密矯/平、直技術,通過多組出眾度合金矯直輥的精密排列,實現對各類金屬板材的高效整平。設備中心部件采用質量合金鋼鍛造而成,經過特殊熱處理工藝,具有極高的耐磨性和抗疲勞性能。整平機配備智能液壓系統,可根據不同材質、厚度的板材自動調節矯直壓力,壓力調節精度可達±0.5MPa。獨特的交錯輥系設計使板材在通過時產生交替彎曲變形,有效消除內應力,確保整平后的板材平整度誤差控制在0.1mm/m以內。設備還采用了先進的伺服驅動系統,運行速度可在3-15m/min范圍內無級調節,滿足不同生產節拍的需求。整平機工作臺面經過精密磨削處理,平面度誤差不超過0.02mm,為板材整平提供了可靠的基準面。傳動系統穩定的整平機,確保板材矯平全程受力均勻,保障矯平質量穩定可靠。

九重金屬板材整平機憑借其優越的性能和可靠性,成為現代金屬加工行業中不可或缺的關鍵設備。其獨特的模塊化設計允許用戶根據生產需求靈活配置輥輪數量和排列方式,從而應對不同尺寸和厚度的金屬板材整平任務。設備采用高剛性機架和精密軸承,確保在高速運轉下仍能保持極低的振動和噪音,有效延長了使用壽命。先進的潤滑系統可自動為關鍵部件供油,減少磨損并降低維護頻率。此外,該整平機還支持與自動化生產線無縫集成,通過PLC控制系統實現遠程監控和數據分析,助力企業實現智能化生產管理。環保節能也是其突出特點,高效電機和優化傳動結構明顯降低了能耗,符合綠色制造的發展趨勢。無論是處理薄板還是厚板,九重金屬板材整平機均能提供均勻的整平效果,避免傳統手工矯正的效率低下和精度不足問題。對于追求高質量金屬制品的企業而言,投資此類設備不僅能提升工藝水平,還能在激烈的市場競爭中贏得先機,實現可持續發展。整平機能為產業上下游協同,依據不同行業需求,定制開發專屬的板材整平設備。湖北大型整平機廠家供應

冶金領域,整平機高效處理板材,優化生產流程,提高冶金產品生產效率。湖北大型整平機廠家供應

九重金屬板材整平機憑借優越性能,在高級制造領域獲得廣泛應用。在新能源汽車行業,用于電池托盤、車身結構件等鋁合金板材的精密整平,平整度可達0.1mm/m;在航空航天領域,滿足鈦合金蒙皮、結構件等高級材料的矯直需求;在精密電子行業,確保半導體設備框架、散熱基板等產品的超高平整度要求。設備還可應用于軌道交通、船舶制造、兵工裝備等多個領域。實際應用數據顯示,使用該設備后產品合格率從85%提升至99.5%,材料利用率提高18%-25%。與傳統工藝相比,生產效率提升6-10倍,人工成本降低80%。設備投資回報周期縮短至10-15個月,三年綜合運營成本降低45%。智能化功能減少了對高技術工人的依賴,培訓周期縮短70%。設備兼容自動化生產線,可實現24小時連續作業,年產能可達15萬噸。長期使用可為企業創造明顯的經濟效益,同時提升產品質量和市場競爭力,是現代化智能工廠的理想選擇。湖北大型整平機廠家供應

- 江蘇不銹鋼板整平機銷售廠 2025-12-23

- 福建附近哪里有調平機供應商 2025-12-23

- 鋁網板矯平機設備廠家 2025-12-22

- 四川定做高精密矯平機價格 2025-12-22

- 廣東造船用厚板整平機電話 2025-12-22

- 河南航天航空調平機供應商 2025-12-22

- 江西國內激光開卷落料線批發商 2025-12-22

- 湖北配件矯平機設備廠家 2025-12-22

- 安徽汽車鋼板加工調平機設備廠家 2025-12-22

- 河南新能源高精密矯平機商家 2025-12-22

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區泵圖片 2025-12-23

- 四川摩托車鏈條型號 2025-12-23

- 四川傳送帶跑偏瑕疵檢測系統 2025-12-23

- 徐州購買真空波紋管銷售廠 2025-12-23

- 重慶維護便捷離心式切削液過濾設備 2025-12-23