山東銅板平整機廠家

現代的九重平整機已不再是純粹的機械裝置,它正深度融合傳感技術、PLC及自適應算法,向智能化大步邁進。操作人員可通過人機界面(HMI)一鍵輸入材料參數(厚度、材質、強度),系統便能自動計算并設定比較好的輥縫、矯平速度與壓力。高精度的光電傳感器或CCD相機可在線實時監測板材的平整度,形成閉環反饋。一旦檢測到平整度偏差,控制系統能自動微調相關參數,實現動態補償。此外,設備還能記錄歷史工藝數據,通過大數據分析優化矯平策略,并實現預測性維護,提前預警輥子磨損或軸承故障,比較大限度地減少非計劃停機,提升整體生產效率。采用精湛度耐磨輥系,設備壽命長,有效降低維護成本。山東銅板平整機廠家

隨著科技進步,市場對極薄帶鋼(如新能源電池集流體用鋼箔)和超高強度鋼(如1500MPa級汽車安全件用鋼)的需求日益增長,這對平整技術提出了極限挑戰。九重平整機是應對這一挑戰的關鍵裝備。對于極薄帶鋼,其中心難點在于防止跑偏、皺折和斷帶。九重平整機通過其極高的輥系剛性和精密的張力控制系統,為極薄帶材提供了一個極其穩定、均勻的“碾壓平臺”,確保了帶鋼在輥縫中平穩通過。對于超高強度鋼,所需的軋制力巨大,傳統平整機在高壓下輥系變形嚴重,無法保證質量。九重平整機的多重支撐結構恰恰解決了這一難題,它能夠在承受巨大軋制力的同時,將工作輥的彈性壓扁控制在至小范圍,從而實現對超精湛度帶鋼的有效加工,使其既獲得所需的力學性能,又具備優良的板形和表面質量,突破了傳統設備的加工極限。山東銅板平整機廠家持續的技術創新使九重平整機始終帶領著金屬精整裝備的發展方向。

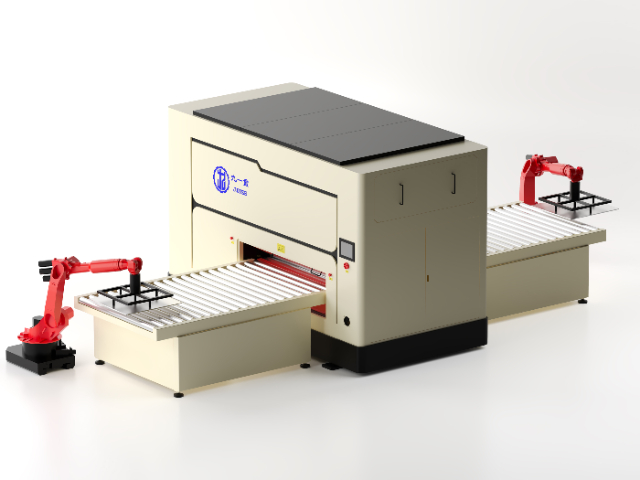

在工業4.0和智能制造的宏大圖景中,九重平整機的角色正從一臺加工設備演變為一個數據節點與智能執行單元。未來,它將更深度地融入工廠的物聯網(IoT)系統,實時上傳運行狀態、能耗、產量及維護數據至云端或制造執行系統(MES)。通過數字孿生技術,可以在虛擬空間中模擬和優化矯平工藝參數,減少實體調試時間。人工智能算法的引入,將使設備具備自學習、自優化的能力,能夠應對新材料、新工藝的挑戰。至終,九重平整機將不再是孤立運作的“硬”設備,而是成為柔性化、智能化生產網絡中,一個能夠自主感知、分析、決策與執行的智慧體。

金屬包裝行業,如食品罐、飲料罐(馬口鐵)、氣霧罐等,是九重平整機應用至寬廣的領域之一。該行業對材料的厚度精度、成型性和表面質量要求極高。九重平整機通過對極薄鍍錫板(通常0.15-0.30mm)進行高精度加工,將其厚度波動控制在±1%的微觀范圍內,這對于后續的制罐拉伸工藝至關重要,能有效避免破壁或厚薄不均。同時,平整過程消除了材料的屈服平臺,使罐身用材在深沖時不易產生呂德斯帶,確保了罐體的光滑美觀。對于DR材(二次冷軋鍍錫板),九重平整機通過精確控制大延伸率,賦予罐蓋、拉環所需的精湛度和精確的硬度,確保開啟便利且運輸中不變形。其帶來的優異板形還保證了帶鋼在高速鍍錫或彩印生產線上的穩定通過,明顯提升了包裝生產的效率、安全性和可靠性。航空航天領域應用九重平整機處理航空鋁合金與鈦合金板材,滿足特殊平整要求。

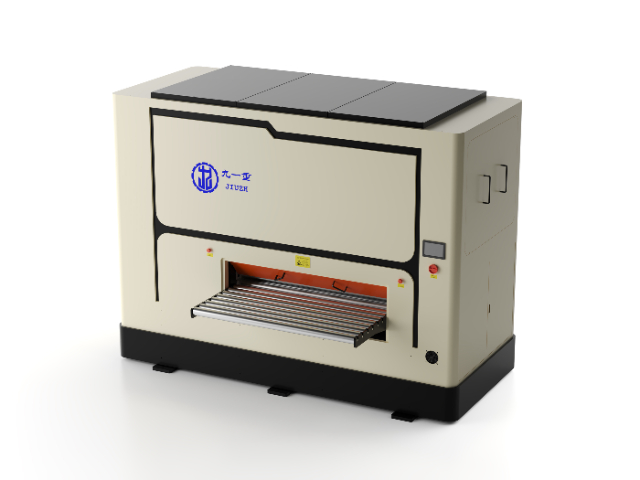

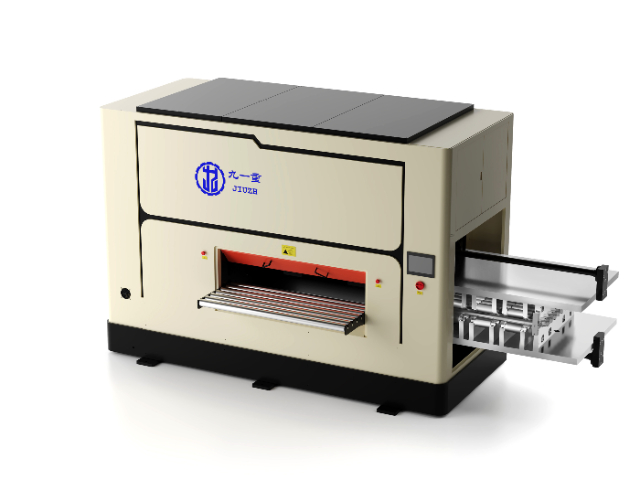

九重平整機是現代智能制造在金屬壓延領域的集中體現。它通常集成了先進的自動化控制系統,包括一級基礎自動化(L1)和二級過程控制計算機(L2)。L2系統存儲有完備的軋制規程數據庫,可根據來料的鋼種、規格和目標產品質量,自動計算并設定比較好的軋制力、張力、彎輥力等工藝參數。在生產過程中,通過高精度的板形儀、測厚儀等傳感器進行實時數據采集,并由L1系統進行毫秒級的閉環動態調整。此外,現代九重平整機還開始融合大數據分析和人工智能技術,通過對海量歷史生產數據的學習,不斷優化設定模型,實現預防性維護(如預測輥子磨損和更換周期),甚至具備自學習、自優化的能力。這種高度的智能化不僅降低了對操作人員經驗的依賴,保證了產品質量的重復性和一致性,更是實現“黑燈工廠”和無人化操作的關鍵一環。九重平整機通過九組矯直單元逐級施壓,實現金屬板材的高精度矯平。廣東大型平整機銷售廠

航空航天領域采用該設備加工飛機蒙皮用鋁合金板材,滿足嚴格的平整度要求。山東銅板平整機廠家

在航空航天與精密儀器等高級制造領域,對關鍵零部件的尺寸穩定性和內在質量要求達到了細致。用于制造飛機蒙皮、艙內結構件或儀器骨架的鋁合金、鈦合金薄板,其微觀的內應力分布不均,都可能在使用過程中因環境變化而引發緩慢變形,導致災難性后果。九重平整機的價值在于其對材料進行的是一次“深度應力均化”處理。通過九重輥系的精密彎曲,它將材料內部的殘余應力降至比較低,并使其分布高度均勻。這種處理賦予了材料超凡的尺寸穩定性,確保零部件在漫長的生命周期和嚴苛的工作環境下,始終維持設計之初的幾何形態與性能,為飛行安全和儀器精度提供了底層材料保障。山東銅板平整機廠家

- 廣東直銷網板矯平機供應商 2025-12-16

- 江西比較好的網板矯平機電話 2025-12-16

- 湖北附近哪里有整平機設備廠家 2025-12-16

- 安徽汽車制造調平機銷售廠 2025-12-15

- 江蘇汽車配件整平機設備廠家 2025-12-15

- 湖北新能源平整機價格 2025-12-15

- 浙江多輥式調平機廠家供應 2025-12-15

- 河南比較好的配件矯平機電話 2025-12-15

- 智能化高精密矯平機批量定制 2025-12-15

- 冷板平整機設備廠家 2025-12-15

- 寧波國產燃料電池車用儲氫模擬設備哪家好 2025-12-16

- 貴州點膠機器人是什么 2025-12-16

- 濟南不銹鋼拋光電話 2025-12-16

- 福建制造人工智能系統集成服務 2025-12-16

- 崇明區攪拌機共同合作 2025-12-16

- 江蘇重型拉力試驗機廠家供應 2025-12-16

- 安徽電動變頻器維修聯系方式 2025-12-16

- 常州購買工裝夾具銷售廠 2025-12-16

- 重慶雙線全自動彎箍機生產 2025-12-16

- 天津品質高壓濾設備實驗室壓濾機公司 2025-12-16