山西卷材分切前調平機廠家

在高鐵與地鐵車輛制造中,九重精密調平機發揮著關鍵作用。針對高鐵車身側墻的 4-6mm 鋁合金型材,其 “柔性夾持” 技術配合梯度壓力控制,可將調平后的平面度控制在 0.03mm/m,確保車身蒙皮與骨架的貼合度,某軌道車輛廠使用后車身焊接變形量減少 35%。對于地鐵轉向架的 10mm 厚碳素結構鋼,設備的預熱 - 緩壓模式能降低材料脆性,調平后內應力分布均勻,使轉向架的疲勞壽命提升 25%。在軌道交通接觸網的 0.8mm 銅合金帶材加工中,真空吸附進料系統避免了進料褶皺,調平后的帶材直線度≤0.02mm/m,保障了接觸網的導電性能穩定性,同時設備的高效運行模式可滿足日均 500 米帶材的加工需求,適配軌道裝備的批量生產。設備部分機型配備液壓能量回收技術,回收運行能量再利用,提升能源利用率,助力綠色生產。山西卷材分切前調平機廠家

九重精密調平機的智能控制系統堪稱 “工業大腦”,采用基于工業互聯網的云平臺架構,可實現設備狀態的實時監測與遠程診斷。系統內置的 3000 + 工藝數據庫,涵蓋了從 0.1mm 鋁箔到 50mm 厚鋼板的調平參數,支持通過掃碼調用預設方案。搭載的機器視覺檢測模塊,由 8 組高清相機和激光傳感器組成,每秒可采集 2000 幀圖像,精細識別板材表面 0.02mm 的凹陷或凸起,并自動反饋給控制系統調整輥壓。此外,系統具備預測性維護功能,通過分析軸承振動頻率、電機電流等數據,提前 50 小時預警潛在故障,使設備的平均無故障運行時間(MTBF)達到 1200 小時,較行業平均水平提升 80%。山西卷材分切前調平機廠家某船舶制造企業使用九重整平機,維護成本降低 45%,每年節省維護費用超 50 萬元。

九重精密調平機在技術創新上持續突破,其中心輥系采用 “梯度壓力” 專利設計,通過九重輥組的遞進式壓力分布,實現從板材邊緣到中心的均勻受力。與傳統設備的單一壓力模式不同,該設計能根據板材不同區域的變形程度動態調整壓力,邊緣壓力比中心區域高 15%-20%,有效解決了薄板邊緣翹曲的行業難題。設備搭載的德國進口光柵尺精度達 0.001mm,配合伺服電機的納米級位移控制,可實時補償輥筒因溫度變化產生的微小形變。此外,其獨特的 “應力記憶算法” 能記錄不同批次板材的調平參數,當再次加工同類型材料時,系統可自動調用比較好方案,參數調試時間縮短至 3 分鐘以內,大幅提升了小批量多品種生產的適配性。

九重精密調平機在耐用性設計與維護便捷性上優勢明顯,大幅降低了用戶的長期使用成本。設備主體機架采用出眾度球墨鑄鐵整體鑄造,經時效處理消除內應力,承受 100 噸壓力時形變量不超過 0.02mm,使用壽命可達 15 年以上。中心輥系采用鉻鉬合金材質,表面等離子噴涂碳化鎢涂層,厚度達 0.15mm,硬度 HV1200,耐磨性較傳統鍍鉻輥提高 3 倍,使用壽命延長至 8 萬小時。模塊化設計使易損件更換時間縮短至 2 小時,日常維護單需清潔輥面與檢查潤滑系統,維護周期延長至 6 個月,較同類設備減少 50% 的維護工時。某企業使用 5 年后,設備故障率仍控制在 2% 以內,遠低于行業平均的 8%,綜合維護成本降低 60%。設備運用智能算法,能自動學習優化調平參數,產品質量一致性提升 40%,保障產品品質穩定 。

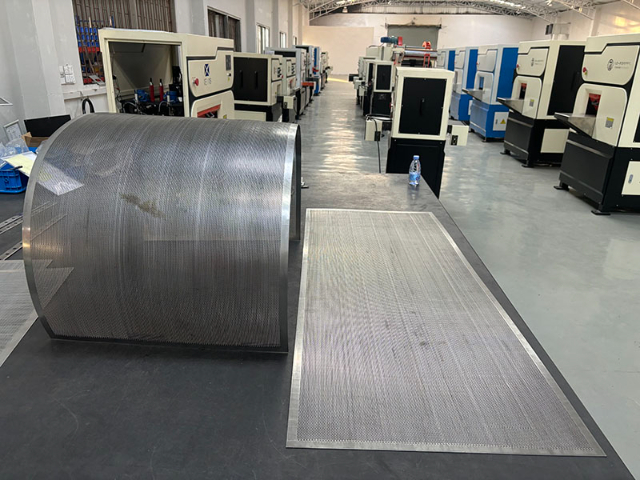

九重精密調平機依托源自德國的先進技術,采用獨特的輥系設計。以其九重輥結構為例,通過精密計算排列的上下交錯輥組,利用材料的 “包辛格效應” 對板材施加作用力。當板材通過輥組時,反復受到彎曲和反向彎曲,內部應力得以重新分布并逐步消除。設備的輥筒采用進口軸承鋼,經特殊工藝處理,硬度高達 HRC58±2°,確保在施加壓力時自身不變形,配合精確計算的輥筒間距和角度,使板材在微秒級的動態調整中,逐步趨近于理想的平面狀態,實現高精度的調平效果 。建筑裝飾里,九重精密調平機加工雕花鋁板,支持復雜圖案定制,生產周期較傳統縮短 50%。山西卷材分切前調平機廠家

九重精密調平機采用鏡面拋光整平,處理 Mini LED 鋁基板,零劃傷,提升背光模組亮度均勻性至 98%。山西卷材分切前調平機廠家

鈦合金具有出眾度、低密度、耐腐蝕性好等優點,廣泛應用于航空航天、國工等高級領域,但其加工難度大,對調平設備要求極高。九重精密調平機憑借先進技術,成功攻克鈦合金板材調平難題。對于 TC4 等常用鈦合金,從 0.2mm 的超薄板材到 10mm 的厚板,均能實現高精度調平。在處理 0.2mm 超薄鈦合金板時,設備的 1μm 級光柵尺反饋系統可實現納米級調平補償,配合真空吸附進料,避免板材變形,調平后平面度控制在 0.008mm/m 以內。針對 10mm 厚的鈦合金板,采用 “預熱 - 緩壓” 與多重輥系協同作用,消除內部應力的同時,保證平面度≤0.02mm/m,為航空發動機葉片、火箭發動機殼體等關鍵部件的制造提供了可靠的原材料保障。山西卷材分切前調平機廠家

- 江蘇不銹鋼板整平機銷售廠 2025-12-23

- 福建附近哪里有調平機供應商 2025-12-23

- 鋁網板矯平機設備廠家 2025-12-22

- 四川定做高精密矯平機價格 2025-12-22

- 廣東造船用厚板整平機電話 2025-12-22

- 河南航天航空調平機供應商 2025-12-22

- 江西國內激光開卷落料線批發商 2025-12-22

- 湖北配件矯平機設備廠家 2025-12-22

- 安徽汽車鋼板加工調平機設備廠家 2025-12-22

- 河南新能源高精密矯平機商家 2025-12-22

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區泵圖片 2025-12-23

- 四川摩托車鏈條型號 2025-12-23

- 四川傳送帶跑偏瑕疵檢測系統 2025-12-23

- 徐州購買真空波紋管銷售廠 2025-12-23

- 重慶維護便捷離心式切削液過濾設備 2025-12-23