航空航天用低溫精密軸承國家標準

精密軸承的量子點熒光檢測技術應用:量子點熒光檢測技術利用半導體納米晶體的熒光特性,實現精密軸承微缺陷的高靈敏度檢測。將量子點(如 CdSe/ZnS 核殼結構)制成檢測試劑,其熒光強度對表面應力和微裂紋高度敏感。當軸承存在缺陷時,量子點與損傷部位的活性位點結合,在紫外光激發下產生熒光信號變化。在光刻機物鏡臺軸承檢測中,該技術可識別 0.02μm 級的早期疲勞裂紋,相比傳統超聲檢測靈敏度提升 3 個數量級,檢測時間從 2 小時縮短至 15 分鐘,為半導體制造設備的預防性維護提供關鍵數據支撐。精密軸承的抗原子氧涂層,延長在近地軌道的使用壽命。航空航天用低溫精密軸承國家標準

基于故障樹的精密軸承失效診斷邏輯:故障樹分析法是系統研究精密軸承失效原因的有效工具。以軸承異常溫升故障為例,構建故障樹時,將 “軸承溫度過高” 作為頂事件,向下分解為潤滑不足、載荷過大、散熱不良等中間事件,進一步細化為潤滑劑老化、密封失效、裝配不當等基本事件。通過邏輯門連接各事件,形成層次分明的故障分析模型。結合實際運行數據,可計算各基本事件導致頂事件發生的概率,確定故障發生的可能路徑。這種方法不只能快速定位故障根源,還能為預防措施制定提供系統性思路,提升軸承維護的科學性。雙列角接觸球精密軸承供應精密軸承的快拆式模塊化設計,便于快速檢修與更換。

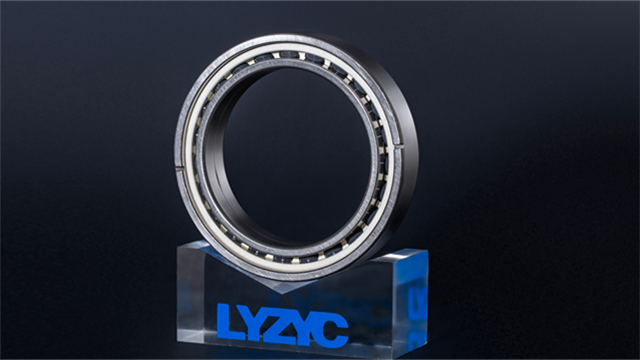

精密軸承的重要性體現:在現代工業體系中,精密軸承扮演著舉足輕重的角色。在高等級裝備制造領域,如航空發動機,其內部的主軸軸承需要在高溫、高壓、高轉速的極端工況下穩定運行。精密軸承憑借其高精度的旋轉性能,能夠確保發動機轉子的高速旋轉穩定性,減少振動和噪聲,進而提高發動機的燃燒效率和推力,對于保障飛機的安全飛行和性能提升起著決定性作用。在醫療器械行業,例如 CT 機的旋轉掃描系統,精密軸承的高精度和高可靠性保證了掃描過程的準確性和穩定性,能夠獲取更為清晰、準確的人體內部圖像,為疾病的診斷和醫治提供關鍵支持。在電子制造設備中,如光刻機的精密定位平臺,精密軸承的性能使得芯片制造過程中的光刻精度得以大幅提升,推動了半導體產業向更小芯片制程的發展,促進了電子產品的小型化、高性能化,深刻影響著現代科技的發展進程。

精密軸承的數字孿生驅動智能運維平臺:數字孿生驅動智能運維平臺通過構建與物理精密軸承完全一致的虛擬數字模型,實現軸承全生命周期的智能化運維管理。平臺實時采集軸承的運行數據(如轉速、載荷、溫度、振動等),同步更新數字孿生模型的狀態。利用機器學習和人工智能算法,對數字孿生模型進行分析和預測,能夠提前識別軸承的潛在故障,并制定維護策略。在大型高等級裝備制造企業的精密軸承群管理中,該平臺使軸承的維護成本降低 45%,故障停機時間減少 70%,同時通過對大量運行數據的分析,為軸承的設計優化提供數據支持,推動精密軸承產品性能的持續提升。精密軸承的記憶合金預緊裝置,自動補償尺寸變化。

精密軸承的熱變形動態補償系統:在不同溫度環境下,精密軸承的熱變形會影響其運行精度,熱變形動態補償系統有效解決了這一難題。該系統集成溫度傳感器、高精度位移傳感器和補償執行機構。溫度傳感器實時監測軸承及周邊環境溫度,當溫度變化導致軸承發生熱變形時,位移傳感器精確測量變形量,控制系統根據預設算法驅動補償執行機構,通過微量調整軸承座或軸的位置,抵消熱變形的影響。在光學望遠鏡的精密轉臺軸承中,該系統能在 - 40℃至 80℃的溫度區間內,將因熱變形引起的旋轉軸線偏移量控制在 0.5μm 以內,確保望遠鏡在不同環境溫度下,始終保持穩定的指向精度,滿足天文觀測對高精度的需求。精密軸承的磁流變潤滑技術,可根據負載自動調節潤滑狀態。雙向角接觸球精密軸承公司

精密軸承運用磁流體密封技術,有效隔絕外界雜質侵入!航空航天用低溫精密軸承國家標準

精密軸承的智能化監測系統:隨著物聯網和傳感器技術的發展,精密軸承智能化監測系統應運而生。通過在軸承上安裝溫度、振動、壓力等傳感器,實時采集運行數據,并通過無線通信技術傳輸至數據中心。利用大數據分析和人工智能算法,對數據進行處理和分析,實現軸承狀態的實時評估、故障預警和壽命預測。例如在智能工廠中,精密軸承智能化監測系統與生產管理系統集成,當檢測到軸承異常時,自動調整生產計劃,安排維護,減少停機時間,提高生產效率和設備可靠性。航空航天用低溫精密軸承國家標準

- 海南深溝球航空航天軸承 2025-12-21

- 浙江浮動軸承規格型號 2025-12-21

- 青海磁懸浮保護軸承供應 2025-12-20

- 專業真空泵軸承廠家 2025-12-20

- 成對雙聯角接觸球軸承經銷商 2025-12-20

- 江蘇高速電機軸承參數尺寸 2025-12-20

- 安徽密封角接觸球軸承 2025-12-20

- 貴州高速電機軸承廠 2025-12-20

- 貴州磁懸浮保護軸承多少錢 2025-12-20

- 高精度角接觸球軸承公司 2025-12-20

- 襯套非標 2025-12-21

- 普陀區庫存非開挖管道修復資費 2025-12-21

- 濱州浮筒制作 2025-12-21

- 四川防金屬雜質星給閥廠家供應 2025-12-21

- 寶山區特氟龍軸修復技術 2025-12-21

- 江蘇通用定風量閥維保 2025-12-21

- 青海焚燒廠余熱鍋爐 2025-12-21

- 浙江懸吊管托塊焊接機器人系統 2025-12-21

- 芯片生產線非標設備改造方案 2025-12-21

- 楊浦區自動組裝機互惠互利 2025-12-21