單列角接觸球軸承預緊力標準

角接觸球軸承的磁控形狀記憶合金調隙裝置:磁控形狀記憶合金在磁場作用下能夠發生明顯的形狀變化,利用這一特性設計的調隙裝置,可實現角接觸球軸承游隙的精確調節。在軸承的內外圈之間安裝磁控形狀記憶合金元件,并設置可控磁場。當軸承運行過程中出現游隙變化時,通過調節磁場強度,使合金元件產生變形,從而調整軸承游隙。在工業機器人的關節軸承中,該裝置能夠在 0.2 秒內將游隙調整到好的狀態,關節的重復定位精度從 ±0.05mm 提高到 ±0.01mm,提高了機器人的運動精度和工作穩定性,滿足了精密裝配等應用場景的需求。角接觸球軸承的振動分析模塊,診斷設備潛在故障。單列角接觸球軸承預緊力標準

角接觸球軸承的梯度孔隙金屬基復合材料制造:梯度孔隙金屬基復合材料通過控制材料內部的孔隙分布,實現性能的梯度優化。在軸承的制造過程中,采用粉末冶金技術,從軸承的表面到內部,使材料的孔隙率逐漸變化。表面層孔隙率較低,保證良好的耐磨性和強度;內部孔隙率較高,減輕軸承重量并提高散熱性能。在電動汽車的驅動電機軸承中,使用該復合材料制造的軸承重量減輕 25%,散熱效率提高 40%,電機的運行溫度降低 22℃,有效提升了電機的工作效率和使用壽命,有助于延長電動汽車的續航里程。貴州4點角接觸球軸承角接觸球軸承的潤滑脂性能指標,影響軸承壽命。

角接觸球軸承的裝配工藝改進與質量控制:裝配工藝的改進和嚴格的質量控制是保證角接觸球軸承性能和可靠性的關鍵環節。在裝配過程中,采用先進的裝配設備和工藝方法,確保軸承各部件的安裝精度和配合間隙符合設計要求。例如,采用高精度的壓裝設備進行軸承與軸和殼體的裝配,嚴格控制壓裝力和壓裝速度,避免因裝配不當導致軸承損傷。同時,建立完善的質量檢測體系,對裝配后的軸承進行全方面的質量檢測,包括尺寸精度、旋轉精度、游隙、振動等指標的檢測。在汽車輪轂用角接觸球軸承裝配中,通過改進裝配工藝和加強質量控制,使軸承的裝配合格率從 92% 提高到 99%,輪轂的旋轉平穩性和安全性得到明顯提升,減少了因軸承裝配問題導致的汽車行駛故障和安全隱患,提高了汽車的整體質量和可靠性。

角接觸球軸承的梯度功能復合潤滑材料:梯度功能復合潤滑材料針對軸承不同部位的潤滑需求,實現性能的梯度優化。采用 3D 打印逐層沉積技術,制備由內層到外層成分漸變的潤滑材料。內層以高熔點金屬基合金(如銅 - 錫合金)為基體,保證承載能力;中層摻雜納米二硫化鎢(WS?)顆粒,提供減摩性能;外層涂覆含自修復微膠囊的聚合物涂層。當軸承表面磨損時,微膠囊破裂釋放修復劑填補損傷。在汽車自動變速器角接觸球軸承中,該復合潤滑材料使軸承在頻繁換擋沖擊下,摩擦系數波動范圍控制在 ±8%,使用壽命延長 2.8 倍,降低變速器能量損耗和維護成本。角接觸球軸承的抗腐蝕處理,使其適用于潮濕環境。

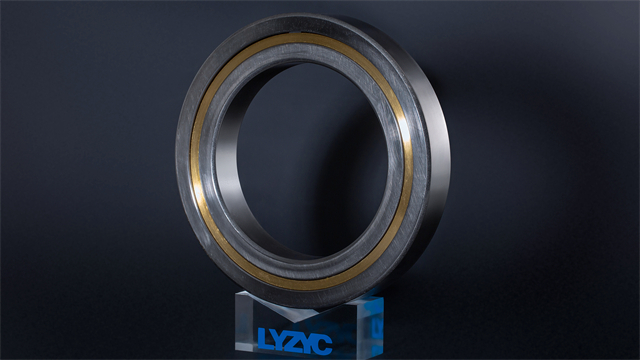

角接觸球軸承的陶瓷球混合設計應用:陶瓷球混合設計是將陶瓷球與鋼球混合使用在角接觸球軸承中,充分發揮兩種材料的優勢。陶瓷球(如氮化硅 Si?N?)具有密度小、硬度高、耐高溫、耐腐蝕等特點,而鋼球則具有良好的韌性和加工性能。在角接觸球軸承中采用陶瓷球和鋼球混合裝配,能夠降低軸承的轉動慣量,提高軸承的轉速和精度;同時,陶瓷球的高硬度和耐磨性可以減少軸承的磨損,延長使用壽命。在高速精密機床主軸用角接觸球軸承中,陶瓷球混合設計的軸承,其最高轉速可達 40000r/min,比全鋼球軸承提高了 30%,且在長時間高速運轉下,軸承的溫升較低,振動較小,加工精度保持性更好。這種設計為高速精密加工提供了更可靠的軸承解決方案,滿足了現代制造業對高精度、高效率加工的需求。角接觸球軸承的安裝前清潔處理,避免雜質殘留。單列角接觸球軸承預緊力標準

角接觸球軸承的潤滑脂更換周期,與工作工況相關。單列角接觸球軸承預緊力標準

角接觸球軸承的納米涂層表面處理技術:納米涂層表面處理技術通過在角接觸球軸承表面制備特殊涂層,有效改善軸承的摩擦學性能。采用物理性氣相沉積(PVD)或化學氣相沉積(CVD)技術,在軸承滾道和滾動體表面沉積一層納米級的涂層材料,如氮化鈦(TiN)、二硫化鉬(MoS?)等。納米涂層具有極高的硬度和耐磨性,同時能夠降低表面粗糙度,減小摩擦系數。以氮化鈦涂層為例,其硬度可達 HV2000 - 2500,使軸承表面的抗磨損能力提高 3 - 5 倍,摩擦系數降低 30% - 40%。在汽車變速器用角接觸球軸承中,經過納米涂層處理后,軸承在頻繁換擋的工況下,磨損量減少了 60%,噪音降低了 10dB,提高了變速器的傳動效率和使用壽命,同時改善了汽車的駕駛舒適性和可靠性。單列角接觸球軸承預緊力標準

- 江蘇磁懸浮保護軸承廠 2025-12-17

- 內蒙古高速電機軸承型號尺寸 2025-12-17

- 專業磁懸浮保護軸承規格型號 2025-12-17

- 福建真空泵軸承廠家直供 2025-12-17

- 廣東專業低溫軸承 2025-12-17

- 云南高性能航空航天軸承 2025-12-17

- 薄壁角接觸球軸承廠家價格 2025-12-17

- 特種航天軸承生產廠家 2025-12-17

- 廣東低溫軸承哪家好 2025-12-16

- 重慶推力角接觸球軸承 2025-12-16

- 奉賢四軸/六軸碼垛機的用途 2025-12-17

- 湖北工程油缸鄭重承諾 2025-12-17

- 廣西機器人點焊自動化生產線上下料 2025-12-17

- 河南專業灌漿料批發 2025-12-17

- 廣東201不銹鋼沖壓板 2025-12-17

- 惠州電池殼螺母植入機定制 2025-12-17

- 建鄴區會議管理系統是什么 2025-12-17

- 成都UL認證防火防盜保險箱排名 2025-12-17

- 崇明區廚房設備維修 2025-12-17

- 工業園區一體化自動化組裝設備設備廠家 2025-12-17