貴州機器人力控監測

隨著制造業智能化發展,力控系統在線束裝配中的應用場景不斷拓展。無論是汽車線束的復雜對接、家電內部線束的規整排布,還是電子設備中線束的精細連接,力控系統都能憑借其靈活性適配多樣化需求。達寬科技持續聚焦力控技術的場景化應用,根據不同行業線束裝配的特點,提供定制化的力控系統解決方案,幫助企業實現機器人在更多場景下的高效應用。通過優化力控算法和硬件適配性,達寬科技讓力控系統更好地貼合實際生產需求,為線束裝配行業的智能化升級提供有力支持。機器人力控記錄每次擦窗軌跡,幫助企業持續優化清潔方案。貴州機器人力控監測

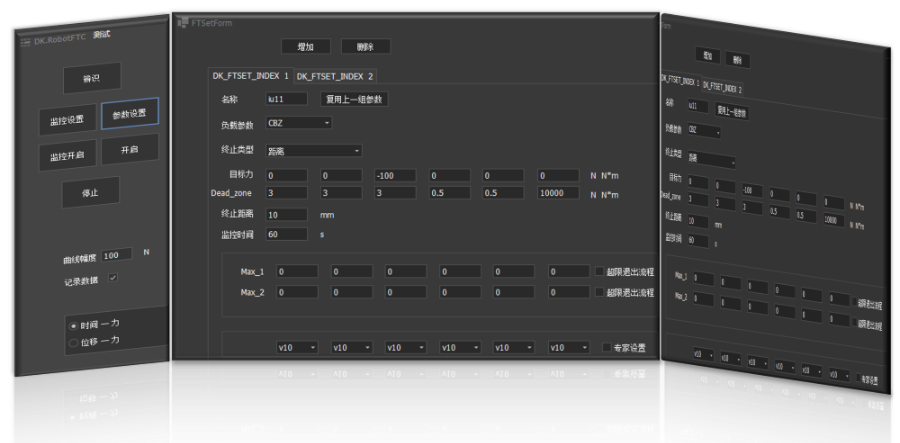

在生產效率提升方面,機器人力控展現出獨特優勢。傳統 PCBA 裝配中,操作人員需針對 PCBA 反復校準機器人程序參數,調整抓取與放置位置,不僅占用大量調試時間,還難以適應多品種、小批量的柔性生產需求。達寬科技的機器人力控系統通過實時力反饋調節,讓機器人具備自主適應能力。面對不同批次 PCBA 的細微尺寸差異和輕微偏移,機器人力控能自動修正機器人的運動路徑和接觸力度,減少停機調試環節。裝配流程從 “被動等待參數調整” 轉為 “主動適應差異變化”,讓生產線的連續運轉更有保障,間接優化整體生產節奏。貴州機器人力控監測用戶利用達寬科技機器人力控,可實現穩定連續的裝配作業,提高產出。

電子組裝產線的瓶頸常出現在精密部件裝配環節。引入機器人力控技術可實質性改善生產節拍。在散熱模組壓合、接口端子鎖緊等工序中,機器人力控系統通過智能化的力軌跡規劃,大幅減少人工干預頻率。系統實時解析接觸阻力變化趨勢,自動優化下壓力度和角度,保持產線連續運行。達寬科技的機器人力控解決方案支持主流SMT設備協議,用戶可便捷集成到現有生產線。生產主管反饋,應用機器人力控后,PCBA裝配工位等待時間減少,工序銜接更緊密,整體設備綜合效率得到改善。

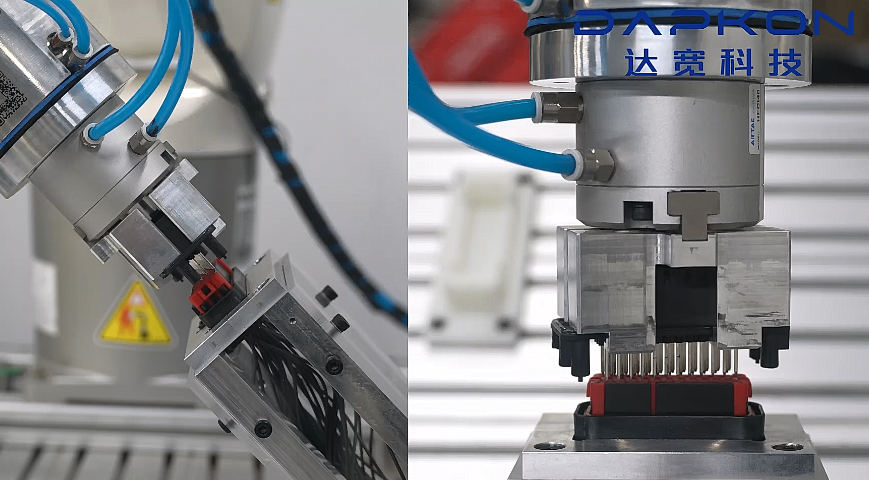

機器人力控提升線束裝配效率

在效率提升方面,力控系統展現出實用價值。傳統人工線束裝配時,操作人員需要反復確認接頭位置、調整插拔力度,遇到復雜線束時還需多次試錯,容易導致作業節奏拖沓。力控系統通過傳感器實時捕捉接觸力數據,指導機器人精細調整動作幅度和力度,減少無效操作。達寬科技針對線束裝配場景優化的力控系統,提升了力值響應的及時性和動作協調性,讓機器人能在連續作業中保持穩定節奏,從而為企業節省操作時間,提升整體裝配效率。 機器人力控裝配電池線束,靈活適應多種任務,提升工作效率。

引入達寬科技的機器人力控方案裝配電機齒輪,為制造企業帶來多方面價值提升。機器人力控讓機器人在精密裝配中具備更高的適應性和穩定性,既能滿足小批量多型號的柔性生產需求,又能保障大批量生產的質量均衡。通過減少調試時間提升生產效率,通過穩定質量控制降低成本損耗,通過安全機制減少意外損失。這種全流程的優化能力,讓機器人力控成為推動電機齒輪裝配工藝升級的重要支撐,助力企業在動力部件制造領域持續提升生產效能與市場競爭力。機器人力控確保裝配動作規范,減少操作差異,結果穩定可靠。中國澳門協作機器人力控軟件

達寬機器人力控確保清潔動作規范,減少人為因素波動,結果更可預期。貴州機器人力控監測

機器人力控在電機精密裝配中的技術價值。電機裝配涉及多個精密部件的協同配合,對接觸力控制有著嚴格要求。機器人力控技術為解決這一挑戰提供了可靠路徑。在軸承壓裝、轉子定心等關鍵環節,機器人力控系統能夠實時感知接觸狀態,通過柔順控制自動調整機械臂的位姿和出力大小。達寬科技開發的機器人力控方案,融合高分辨率力覺傳感與動態響應機制,確保部件在接觸瞬間實現自適應引導。操作人員設定目標力閾值后,機器人力控系統即可自主完成精細的壓合過程,有效規避傳統剛性裝配可能導致的部件變形或配合失準。這種基于實時力反饋的裝配方式,提升了復雜組件的首裝成功率,為用戶創造了更流暢的工藝體驗。貴州機器人力控監測

- 河南達寬科技力控系統原理 2025-12-22

- 山西機器人力控裝配零部件 2025-12-22

- 湖北柔性力控裝配線 2025-12-22

- 柔性裝配接頭 2025-12-22

- 機器人電機裝配解決方案 2025-12-22

- 安徽柔性裝配線 2025-12-22

- 福建自動化裝配流水線 2025-12-21

- 湖北工業力控系統配置 2025-12-21

- 浙江智能柔性力控系統原理 2025-12-21

- 機器人零部件裝配解決方案 2025-12-21

- 淮安智慧工地供應商 2025-12-22

- 初中物理智能系統下載推薦 2025-12-22

- 廣東社區邊緣計算視頻分析 2025-12-22

- qfn封裝焊接 2025-12-22

- 徐州針紡織品銷售推廣 2025-12-22

- 公網時鐘同步裝置價格 2025-12-22

- 初中物理上課輔助系統排名 2025-12-22

- 廣東K4A8G085WCBCWE存儲芯片專業團隊 2025-12-22

- 徐匯區國內會議及展覽服務 2025-12-22

- 個性化互聯網數據服務有什么 2025-12-22