四川智能裝配流水線

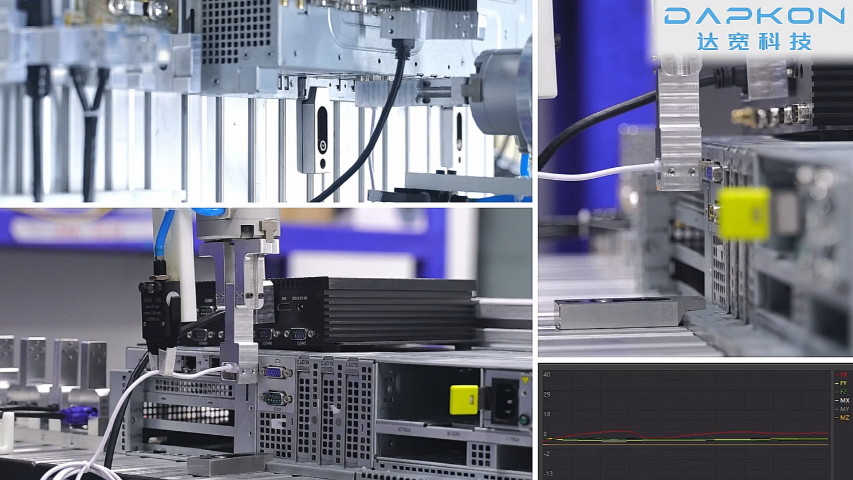

達寬科技在機器人力控領域實力強勁,為企業實現高效力控裝配提供支持。其研發的柔性力控系統,堪稱平臺級的“大腦”。該系統不僅能與眾多主流品牌機器人及六維力矩傳感器廠商完美適配,實現與機器人運動控制器之間的實時通訊,還整合了力/矩采集、負載辨識、策略控制等多種功能。達寬科技力控系統的自適應補償技術,可確保機器人在各種復雜操作環境中實現精確控制;強大的兼容能力,能實時準確讀取不同品牌力傳感器數據,與眾多品牌機器人協同作業。選擇達寬科技的力控技術,就是為企業的力控裝配選擇了可靠保障。達寬科技機器人力控裝配系統,裝配電機齒輪時安全性高。過載保護功能可防止設備損壞。四川智能裝配流水線

在汽車線束保險絲裝配這類復雜且精細的工作中,軸孔裝配的精度至關重要。機器人力控技術為這一難題提供了理想解決方案。力控裝配基于先進的傳感器技術,能夠實時感知機器人在操作過程中所受到的力與力矩變化。以達寬科技的力控系統為例,其可適配多種主流品牌機器人及六維力矩傳感器廠商。在軸孔裝配時,機器人通過力控系統能精細感知軸與孔之間的接觸力,一旦發現偏差,便立即自動調整位置與姿態,確保軸能夠順利且精確地插入孔中,避免因碰撞或偏差導致的裝配失敗,提升了裝配的成功率與效率。安徽機器人力控裝配方案選擇達寬科技力控裝配,開啟電機齒輪裝配高效模式。機器人與生產線無縫集成,提高生產自動化水平。

力控裝配的價值不僅在于任務執行,更在于為制造過程提供可追溯的力覺數據。達寬科技系統實時記錄曲軸壓裝過程中的多維力信息。企業可通過分析歷史力曲線定位薄弱環節,例如識別特定材質曲軸的摩擦系數偏差,針對性優化壓裝速度或潤滑方案。在數字工廠環境中,這些數據可與MES系統交互,實現裝配質量全程追溯,為工藝迭代提供依據。達寬科技的力控裝配方案通過“生產-分析-優化”閉環,推動曲軸裝配工藝持續成熟,為企業智能制造轉型奠定工程基礎。

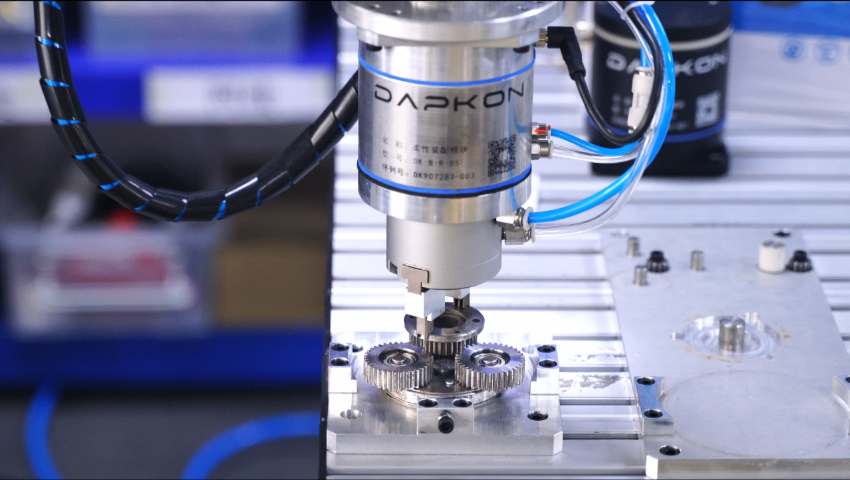

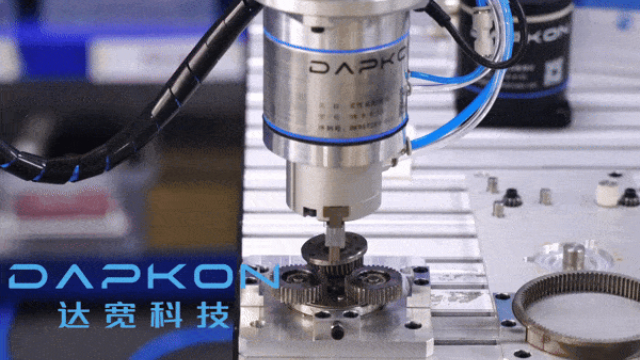

齒輪裝配過程中,產品一致性是衡量生產質量的重要因素。達寬科技的機器人力控裝配技術通過力位混合控制功能,為企業提供了可靠的工藝保障。傳統裝配方式常因操作人員經驗差異或設備剛性不足,導致齒輪裝配質量不穩定。而達寬科技的力控裝配系統利用高精度傳感器,實時監測力與位置數據,能夠動態調整機器人動作,確保每個齒輪在一致的力學條件下完成裝配。這種技術優勢使齒輪與軸孔的嚙合更加可控,減少了因公差或夾具誤差導致的裝配偏差。達寬科技的力控裝配模塊支持多種復雜工況,例如不同齒輪類型或材質的組合,能夠通過自適應調節保持裝配穩定性。企業在采用達寬科技的力控裝配方案時,可以有效降低因質量不一致導致的廢品率,從而節約生產成本。此外,該系統提供的數據記錄功能支持生產過程的可追溯性,便于企業進行質量管理和工藝改進。無論在小批量生產還是大規模流水線作業中,達寬科技的機器人力控裝配都能為企業提供穩定可靠的支持,幫助滿足市場對高質量齒輪產品的需求。達寬力控系統維持生產穩定,機器人穩定作業,確保齒輪裝配流程順暢進行。

在現代制造業中,機器人力控裝配曲軸技術正逐漸嶄露頭角。達寬科技的力控系統在裝配過程中發揮著關鍵作用,通過精確的力控調節,機器人能夠實時感知并適應裝配過程中的微小變化,確保曲軸與軸承座孔的精細對接。這種技術不僅提高了裝配的精度,還有效減少了因力控不當導致的部件損壞風險,從而提升了產品的整體質量。同時,力控裝配技術的應用縮短了裝配時間,傳統的裝配方式往往需要人工反復調整和校準,而機器人憑借其高效的力控系統,能夠快速完成曲軸的裝配任務,顯著提高了生產效率達寬力控保持線束裝配穩定節奏,保障生產不停歇,提升整體生產效率。山西柔性力控裝配線

達寬科技力控裝配方案,助力電機齒輪裝配適應多樣需求。能快速切換不同裝配程序,滿足多種齒輪裝配任務。四川智能裝配流水線

齒輪傳動的可靠性取決于裝配過程的可重復性。達寬科技力控裝配系統通過動態力控與微位移補償技術,確保每個齒輪的軸向壓裝深度維持穩定公差帶。在精密減速器制造中,系統實時監測齒面接觸應力,若檢測到局部壓力異常即自動調節機器人姿態,減少齒面磨損或磨合異響隱患。用戶實踐表明,該方案對延長設備壽命周期具有工程意義,其振動抑制功能更在高速裝配場景中維持了工藝穩定性。

區別于傳統定位控制,力控裝配賦予機器人“觸覺智能”。例如微型齒輪嵌套作業中,達寬系統通過六維力傳感器捕捉徑向偏載信號,同步調整末端執行器的角度與進給速度,避免過盈配合導致的變形。操作員可通過可視化界面監控壓力曲線,異常工況即時介入調整。這種精細控制使產品不良率有效降低,尤其對航空航天、儀表等領域的精密齒輪副裝配提供可靠技術支持。達寬科技的參數化力控模型,更支持企業根據齒輪模數、材質特性靈活設定安全閾值,從源頭保障質量一致性。 四川智能裝配流水線

- 江蘇自動化裝配電機 2025-12-22

- 河南達寬科技力控系統原理 2025-12-22

- 上海高精度力控系統定制 2025-12-22

- 山西機器人力控裝配零部件 2025-12-22

- 山東柔性裝配電機 2025-12-22

- 湖北柔性力控裝配線 2025-12-22

- 柔性裝配接頭 2025-12-22

- 機器人電機裝配解決方案 2025-12-22

- 安徽柔性裝配線 2025-12-22

- 福建自動化裝配流水線 2025-12-21

- 北京購買實驗室純水機 2025-12-22

- 奉賢區常見機房建設 2025-12-22

- 廣東運營數據分析哪里買 2025-12-22

- 中山市運輸公司管理系統報價 2025-12-22

- 靜安區網絡安全工程 2025-12-22

- 廣東寫字樓數字人一體機廠家 2025-12-22

- 國產Delta并聯蜘蛛手指導 2025-12-22

- 溫州品牌電子白板銷售電話 2025-12-22

- 數據驅動企業網站建設 2025-12-22

- 上海smt元件封裝0402 2025-12-22