重慶車床鍛壓件加工廠家

鍛壓件加工的綠色生產是常州炎能電力有限公司的重要發展方向。公司對加熱爐進行節能改造,采用蓄熱式燃燒技術,熱效率從 60% 提升至 80% 以上,減少天然氣消耗 15%;對鍛造過程中產生的氧化皮、廢鋼屑進行集中回收,交由專業機構處理后重新冶煉成鋼坯,金屬回收率達 90% 以上;對液壓機的液壓油進行過濾再生,通過精密過濾設備去除液壓油中的雜質與水分,液壓油使用壽命延長 2 倍,減少廢油排放。在批量生產電力螺栓鍛件時,通過綠色生產措施,單位產品能耗降低 12%,固廢排放量減少 18%,實現經濟效益與環境效益的雙贏 。炎能電力鍛壓件鍛后去應力退火,長期使用無變形開裂。重慶車床鍛壓件加工廠家

熱鍛工藝需精細控制加熱溫度與保溫時間,常州炎能電力有限公司建立完善的熱鍛溫控體系。公司采用天然氣臺車式加熱爐,可將金屬坯料加熱至 1050-1250℃(根據材料調整),加熱爐配備智能溫控系統,溫度控制精度達 ±5℃,避免因溫度波動導致鍛件成型缺陷。在加工 Q345R 材質的電力設備封頭鍛件時,炎能電力先將坯料在加熱爐中保溫 2-3 小時,確保坯料內部溫度均勻,再通過 1200 噸水壓機進行熱鍛成型,成型后采用等溫冷卻方式,防止鍛件因冷卻速度過快產生裂紋,**終使封頭鍛件的抗拉強度達 510MPa 以上,滿足電力設備承壓要求 。浙江鋁件鍛壓件加工供應商炎能電力鍛壓件模具表面氮化處理,耐磨性能提升 2 倍。

核電設備運行環境復雜,對鍛壓件的耐高溫、耐輻射、可靠性要求極高,常州炎能電力有限公司建立核電鍛壓件全流程質量管控體系,確保產品符合核電行業標準。公司選用 ASME SA182 F316H 不銹鋼、12Cr1MoV 合金鋼管等核電**材質,這些材質經特殊處理后,可在 300-600℃高溫環境下長期穩定運行,且具備良好的耐輻射性能。鍛壓前,對原材料進行嚴格的化學成分分析與力學性能測試,確保原材料合格率 100%。鍛壓過程采用可控氣氛加熱爐,避免加熱過程中材質氧化,加熱溫度根據材質特性精細控制,如 F316H 不銹鋼的加熱溫度控制在 1150-1200℃,鍛壓變形量控制在 20-30%/ 道次,確保鍛件內部組織均勻。鍛后采用固溶處理(F316H 不銹鋼固溶溫度 1050-1100℃)+ 穩定化處理,提升鍛件的耐高溫強度與抗晶間腐蝕能力。質量檢測環節,除常規的尺寸檢測、力學性能測試外,還增加 γ 射線探傷、超聲探傷等無損檢測項目,對鍛件內部缺陷進行***排查,同時進行模擬核電工況的高溫持久強度試驗,確保鍛件在設計壽命內安全運行。目前,公司的核電用鍛壓件已通過國家核**認證,為核電反應堆冷卻系統、蒸汽發生器等設備提供配套鍛件。

電力設備中的鍛壓件不僅需要具備**度,還需滿足一定的絕緣性能,常州炎能電力有限公司針對這一需求,研發電力設備用**度絕緣鍛壓件加工方案。公司選用**度玻璃纖維增強塑料(FRP)與金屬復合材質,金屬部分采用 Q345 鋼提供強度支撐,FRP 部分提供絕緣性能,兩者通過模壓成型工藝復合為一體。鍛壓過程中,先將金屬坯料鍛壓成型并進行表面處理(噴砂 + 涂覆粘結劑),再將金屬件與 FRP 原料(玻璃纖維布 + 環氧樹脂)放入模具中,在 150-180℃、10-15MPa 的壓力下模壓成型,保壓時間 30-60 分鐘,確保 FRP 與金屬件緊密結合,無分層、氣泡等缺陷。鍛后對 FRP 表面進行打磨處理,確保表面光滑,絕緣性能穩定。通過測試,該復合鍛壓件的抗拉強度達到 600MPa 以上,絕緣電阻≥1×1012Ω,擊穿電壓≥30kV/mm,滿足高壓電力設備的使用要求。此外,公司對復合鍛壓件進行耐老化測試,在 85℃、85% 相對濕度的環境下放置 1000 小時,絕緣性能無明顯下降,確保產品在長期使用過程中穩定可靠。目前,該系列鍛壓件已應用于高壓開關設備、變壓器附件等電力設備,為電力系統安全運行提供保障。常州炎能電力鍛壓加工電力活塞,耐磨性好,適配往復運動部件。

鍛壓件加工的設備維護與保養是保障生產穩定的基礎,常州炎能電力有限公司建立完善的設備管理體系。公司制定設備維護計劃:加熱爐每周清理爐內氧化皮,每月檢查溫控系統精度;液壓機每日檢查液壓油液位與壓力,每季度更換液壓油濾芯;模具每生產 5000 件鍛件后進行維護,包括清理模具型腔、修復輕微磨損、重新涂抹潤滑脂。同時,配備專業設備維修團隊,設備出現故障時 30 分鐘內響應,2 小時內完成維修,確保設備稼動率達 95% 以上。在加工電力法蘭鍛件的關鍵時期,炎能電力通過設備維護與快速維修,保障生產線連續運行,未出現因設備故障導致的生產中斷,按時完成客戶訂單 。常州炎能電力鍛壓加工電力軸承座,耐磨性好,使用壽命超 8 年。重慶車床鍛壓件加工廠家

常州炎能電力鍛壓件多向模鍛,復雜型腔一次成型,減少加工工序。重慶車床鍛壓件加工廠家

鍛壓件飛邊的去除是后續處理的重要步驟,常州炎能電力有限公司采用高效去飛邊工藝。對于中小型鍛件,采用**切邊模,通過沖床一次性切除飛邊,切邊精度高,效率快;對于大型、復雜鍛件,先通過火焰切割去除大部分飛邊,再用角磨機進行精細打磨。在加工電力聯軸器鍛件時,先通過切邊模去除主要飛邊,再對切邊后的邊緣進行打磨,使鍛件邊緣光滑,無毛刺,避免后續裝配時劃傷操作人員或影響密封性能,同時有利于提升鍛件整體外觀質量 。重慶車床鍛壓件加工廠家

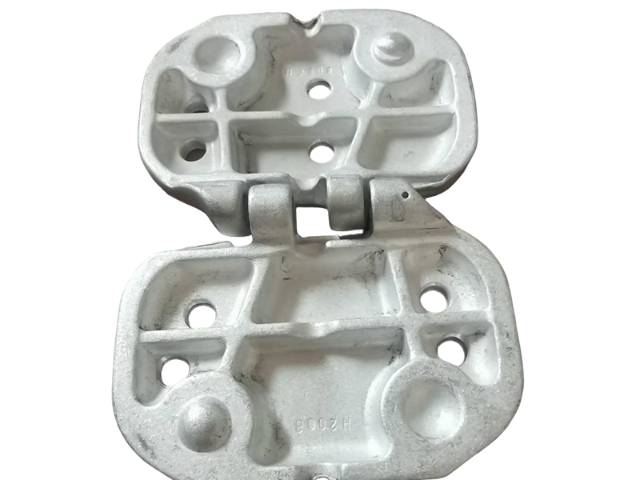

常州炎能電力有限公司,坐落于繁華的江蘇常州孟河鎮,自有廠房占地6000平方米,其中廠房占地4000平方米,機加工車間1500平方米,辦公區域500平米。常州炎能電力有限公司通過了ISO9001質量體系認證,是一家集研發、生產、銷售于一體的企業。我們專注于成品支吊架、管廊托臂,不銹鋼配件,光伏車棚、鋼結構等多元化產品,同時提供鈑金加工、鋁銅壓鑄、鍛壓及CNC精密加工一站式服務。我們擁有完善先進的生產設備和技術團隊,能夠為客戶提供定制化的鋼結構解決方案,以滿足不同的需求。我們的鈑金加工、壓鑄和鍛壓服務,以精確的工藝和嚴格的質量控制,確保每一個產品均符合質量標準。常州炎能電力有限公司始終秉持“客戶至上、質量為先”的理念,致力于通過創新與質優服務提升客戶的競爭力。我們將不斷研發新技術,優化生產流程,為客戶提供更高效、可靠的產品和服務。期待與您攜手合作,共同開創美好的未來!

- 上海電力支吊架配件 2025-12-23

- 廣東車間工業吊扇工業大風扇 2025-12-23

- 浙江江蘇鍛壓件加工廠家 2025-12-23

- 青海鈑金加工加工廠 2025-12-23

- 天津3.5米工業吊扇大吊扇 2025-12-23

- 浙江鋁型材鍛壓件加工 2025-12-23

- 管廊支吊架定制廠家 2025-12-23

- 安徽摩配鍛壓件加工激光打標 2025-12-23

- 海南滑槽鍛壓件加工精密打孔 2025-12-23

- 甘肅7.3米工業吊扇供應商 2025-12-23

- 常州選擇裝飾板材推薦貨源 2025-12-23

- 寧波萬級實驗室裝修價格 2025-12-23

- 奉賢區品牌鋼背膠廠家電話 2025-12-23

- 新疆耐久性強矮立邊金屬屋面維護指南 2025-12-23

- 廣東天然奢石地面推薦廠家 2025-12-23

- 免費設計 淋浴房適合小戶型 2025-12-23

- 質量景觀橋彎管哪家好 2025-12-23

- 宜興新型金屬材料銷售 2025-12-23

- 成華區特制空心樓蓋內置芯模哪家好 2025-12-23

- 虹口200平辦公樓裝修哪家便宜 2025-12-23