陜西醫療鈑金加工精密打孔

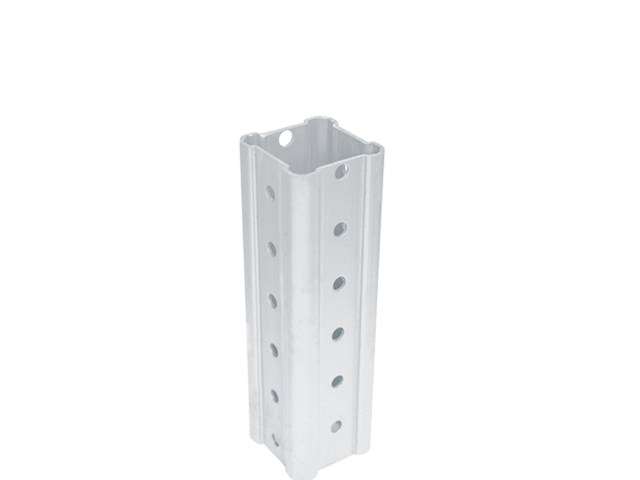

激光切割是鈑金加工的**起始工序,常州炎能電力有限公司在該環節展現出***的技術精度。公司引進多臺高功率光纖激光切割機,可針對冷軋鋼板、不銹鋼板、鋁合金等多種鈑金原材料進行高效切割。相較于傳統剪板機,激光切割無需制作**模具,能直接根據 CAD 設計圖紙實現復雜形狀的一次性切割,切割精度可達 ±0.05mm,邊緣光滑無毛刺,大幅減少后續打磨工序。在為電力設備外殼加工時,炎能電力通過激光切割精細預留散熱孔、安裝孔位,確保后續組裝工序的順暢銜接,同時保障電力設備運行時的散熱需求,為設備長期穩定工作奠定基礎 。常州炎能電力數控沖床加工配電柜背板,每分鐘沖 60 次,孔位誤差≤0.2mm。陜西醫療鈑金加工精密打孔

鈑金件的精度檢測是保障產品質量的***防線,常州炎能電力有限公司建立了完善的檢測體系。公司配備高精度三坐標測量儀、數顯游標卡尺、粗糙度儀等檢測設備,從原材料到成品進行全流程檢測:原材料入庫時,檢測板材厚度、平整度與材質成分,確保符合加工要求;加工過程中,對激光切割件的尺寸、折彎件的角度、沖壓件的孔位進行抽樣檢測,及時調整工藝參數;成品出廠前,對整體鈑金件的尺寸公差、形位公差、表面質量進行***檢測,出具詳細檢測報告。在為某大型電力項目提供鈑金外殼時,炎能電力通過三坐標測量儀對殼體的關鍵尺寸進行逐一檢測,確保所有尺寸均控制在設計公差范圍內,避免因尺寸偏差導致設備無法正常組裝,保障項目順利推進 。陜西醫療鈑金加工精密打孔常州炎能電力用 ERP+MES 系統,鈑金加工全流程可追溯,原料批次清晰。

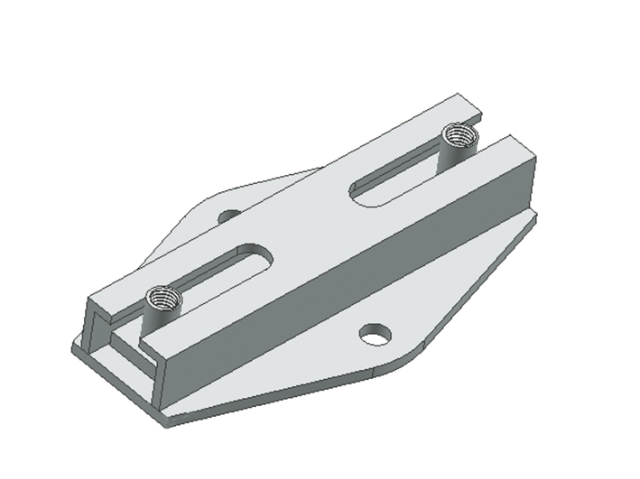

在鈑金加工領域,常州炎能電力有限公司持續推進沖壓成型工藝創新,突破傳統加工局限,提升產品質量與生產效率。針對小批量、多品種的鈑金件加工需求,公司研發出快速換模沖壓技術,通過優化模具定位結構與液壓控制系統,將換模時間從傳統的 2 小時縮短至 30 分鐘以內,大幅提升設備柔性生產能力。在沖壓工藝參數優化方面,采用有限元分析軟件對沖壓過程進行模擬,預測板材成型過程中的應力分布,據此調整沖壓速度、壓力等參數,有效減少鈑金件的回彈與開裂問題。以加工新能源電池托盤鈑金配件為例,通過優化后的沖壓工藝,產品回彈量控制在 0.2mm 以內,成型合格率從 95% 提升至 99%。同時,公司還引入伺服沖壓設備,實現沖壓過程的精細控制,可加工厚度 0.5 - 5mm 的各類金屬板材,滿足不同行業的加工需求。工藝創新不僅提升了產品質量,還降低了原材料損耗率,每年為公司節約原材料成本約 8%。

鈑金加工的成本控制是常州炎能電力有限公司為客戶提供高性價比產品的關鍵,公司通過多環節優化降低成本。在材料采購環節,與大型鋼鐵企業建立長期合作關系,批量采購原材料,獲得優惠采購價格;在工藝設計環節,通過優化排版,提高板材利用率,減少材料浪費,例如在激光切割時采用嵌套排版,將多個小尺寸零件排列在同一張板材上,板材利用率提升至 90% 以上;在生產環節,通過自動化生產降低人工成本,通過優化生產排程減少設備閑置時間,提高生產效率。在為客戶報價時,炎能電力會詳細說明成本構成,讓客戶了解價格優勢,同時在保證質量的前提下,為客戶提供更具競爭力的報價 。常州炎能電力大型激光機切 3m 長鋼板,適配設備大型外殼。

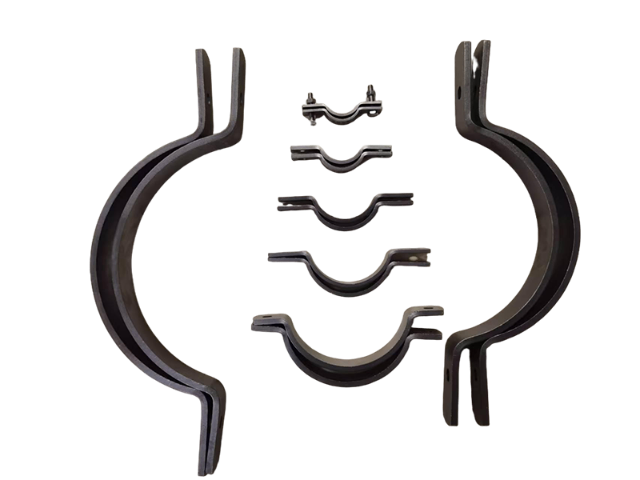

常州炎能電力有限公司在大型鈑金件加工領域具備***優勢,可滿足電力設備大型化發展需求。公司配備大型激光切割機(最大加工尺寸 3m×6m)、2000kN 大型數控折彎機與重型焊接設備,可加工重量 500kg 以內、長度 6m 以內的大型鈑金件,如電力變壓器外殼、大型控制柜框架、風電設備支撐結構等。在加工大型變壓器外殼(尺寸 4m×2m×3m)時,炎能電力采用分段加工再拼接的工藝,先將鋼板切割成預設尺寸,再進行折彎與局部焊接,拼接時采用高精度定位工裝(定位誤差≤0.1mm),確保外殼整體尺寸誤差≤±2mm;焊接完成后,通過大型龍門銑床對法蘭面進行精加工,平面度誤差≤0.1mm/m,滿足變壓器鐵芯與外殼的精細裝配要求。該工藝已成功應用于多個 110kV、220kV 變壓器外殼項目,加工合格率穩定在 98% 以上。鈑金焊接常用氬弧焊、二氧化碳保護焊,將多個鈑金件拼接成整體。河南樓梯鈑金加工供應商

炎能電力鋁合金件預熱 120-150℃折彎,電纜橋架蓋板折彎角度誤差≤0.5°。陜西醫療鈑金加工精密打孔

常州炎能電力有限公司在鈑金激光切割環節具備高精度加工能力,為電力設備外殼制造奠定堅實基礎。公司引進 3 臺德國通快高功率光纖激光切割機,最大功率達 6000W,可加工厚度 0-20mm 的冷軋鋼板、不銹鋼板、鋁合金等多種金屬材料。切割前,技術團隊通過 CAD/CAM 軟件優化切割路徑,采用嵌套排版技術提升板材利用率至 92% 以上,減少材料浪費。針對電力控制柜外殼的復雜開孔需求(如散熱孔、接線孔),激光切割可實現 ±0.05mm 的尺寸精度,邊緣粗糙度達 Ra1.6μm,無需后續打磨即可直接進入折彎工序。在某 110kV 變電站控制柜項目中,炎能電力通過激光切割完成 200 套外殼的開孔加工,單件加工時間縮短至 15 分鐘,且所有孔位對齊度誤差≤0.1mm,確保后續電氣元件精細裝配,項目交付周期比客戶預期提** 天 。陜西醫療鈑金加工精密打孔

常州炎能電力有限公司,坐落于繁華的江蘇常州北區孟河鎮,自有廠房占地6000平方米,其中廠房占地4000平方米,機加工車間1500平方米,辦公區域500平米。常州炎能電力有限公司通過了ISO9001質量體系認證,是一家集研發、生產、銷售于一體的企業。

我們專注于提供鈑金加工、鋁銅壓鑄、鍛壓及CNC精密加工一站式服務。

我司配備3KW,12KW激光割,2臺剪板機,2臺鋸床,3臺切割機,2臺4米折彎機,20臺沖床,1臺鍛壓機,3臺壓鑄機,12臺CNC鉆攻,2臺數控車床。

我們擁有完善先進的生產設備和技術團隊,能夠為客戶提供定制化的鋼結構解決方案,以滿足不同的需求。我們的鈑金加工、壓鑄和鍛壓服務,以精確的工藝和嚴格的質量控制,確保每一個產品均符合質量標準。常州炎能電力有限公司始終秉持“客戶至上、質量為先”的理念,致力于通過創新與質優服務提升客戶的競爭力。我們將不斷研發新技術,優化生產流程,為客戶提供更高效、可靠的產品和服務。期待與您攜手合作,共同開創美好的未來!

- 天津鋁型材鈑金加工激光打標 2025-12-15

- 甘肅超大工業吊扇 2025-12-15

- 安徽常州鍛壓件加工加工廠 2025-12-15

- 湖北支吊架加工 2025-12-15

- 江蘇汽配CNC加工激光打標 2025-12-15

- 重慶7.3米工業吊扇加工 2025-12-15

- 四川常州鈑金加工工廠 2025-12-15

- 海南摩配鋁壓鑄件加工精密打孔 2025-12-15

- 甘肅汽配鋁壓鑄件加工 2025-12-15

- 北京抗震支吊架廠家 2025-12-15

- 內蒙古專業舞臺機械代理商 2025-12-15

- 宣城超級壓力管道定制 2025-12-15

- 虹口區標準商用空調機組銷售公司 2025-12-15

- 蘇州新型固化劑地坪廠家 2025-12-15

- 合肥鑄然新材料英式槽鋼批發 2025-12-15

- 江蘇新型重力砂漿報價 2025-12-15

- 歷下區特色防護鉛窗量大從優 2025-12-15

- 北京樹脂復合篦子批發 2025-12-15

- 廈門生產外墻保溫一體板價格 2025-12-15

- 雅安本地通風模板銷售電話 2025-12-15