附近CAE設計有什么

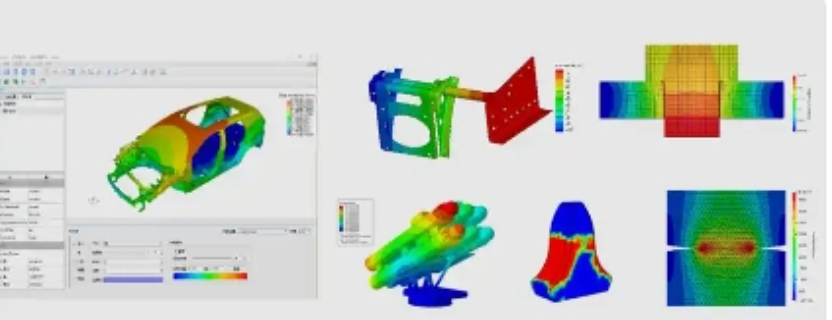

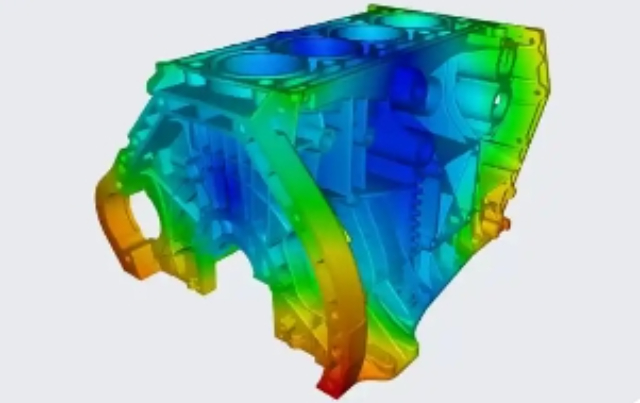

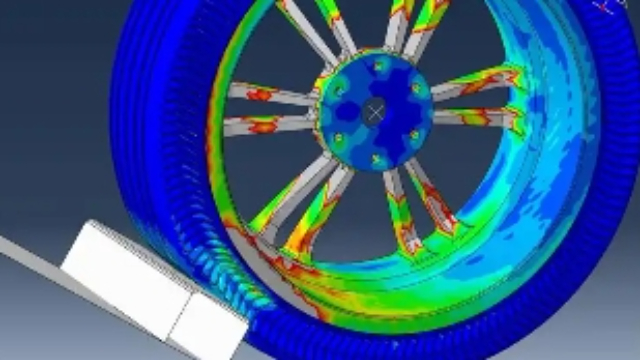

如瀝青路、水泥路、砂石路)的粗糙度數據,構建路面譜模型,作為輪胎激勵輸入;輪胎模型需準確描述橡膠材料的彈性特性、胎面花紋的振動響應,以及輪胎與地面的接觸力學行為;懸掛系統仿真則重點分析彈簧剛度、減震器阻尼系數對振動傳遞的影響,通過多體動力學仿真模擬懸掛部件的運動軌跡,識別振動傳遞的關鍵路徑。某緊湊型轎車路噪優化項目中,通過CAE仿真發現前懸掛下擺臂與副車架的連接點為主要振動傳遞路徑,通過增加橡膠襯套剛度、優化連接結構的模態特性,使車內路噪水平降低,乘坐舒適性提升。車身NVH性能優化是整車NVH開發的環節,需從結構模態、聲學包裝、密封性能三個維度開展仿真分析。結構模態分析通過有限元法求解車身的固有頻率與振型,避免與動力系統、懸掛系統的激勵頻率發生耦合,某轎車開發初期因車身一階彎曲頻率與發動機怠速頻率接近,導致車內共振噪音明顯,通過CAE仿真優化車身縱梁截面形狀、增加地板加強筋,使車身一階彎曲頻率從28Hz提升至35Hz,共振問題得到徹底解決。聲學包裝仿真需評估隔音材料的吸聲系數、隔聲量等參數,通過統計能量分析(SEA)方法模擬聲波在車內的傳播路徑,優化隔音墊、吸音棉的布置位置與厚度,在關鍵噪聲傳遞路徑。新型 CAE 設計服務電話能解決哪些常見問題?昆山晟拓說明!附近CAE設計有什么

通過CAE仿真模擬內壓作用下的損傷演化,識別出容器肩部為應力集中區域,易發生層間剝離損傷,通過優化鋪層角度與增加過渡層,有效提升了容器的承載能力與使用壽命。復合材料CAE仿真面臨的挑戰主要包括材料模型的精細性、損傷機制的復雜性與仿真結果的驗證難度。復合材料的力學性能受制造工藝影響,纖維鋪層偏差、孔隙率、纖維團聚等制造缺陷會導致結構性能下降,需通過CAE仿真與制造工藝仿真的協同,將制造缺陷納入結構性能預測模型。損傷機制的復雜性要求開發更精細的多尺度損傷模型,實現從微觀纖維-基體損傷到宏觀結構失效的跨尺度仿真。仿真結果的驗證需要專門的試驗技術,如無損檢測技術(超聲檢測、紅外熱成像)用于識別復合材料內部損傷,力學試驗用于驗證結構的強度、剛度等性能指標。隨著AI技術的發展,通過機器學習算法建立復合材料性能與制造工藝、結構參數的映射關系,可實現材料性能的快速預測與結構參數的智能優化,為復合材料CAE仿真提供了新的發展方向。#CAE仿真在新能源汽車電池包開發中的關鍵技術與應用新能源汽車電池包的安全性、可靠性與耐久性直接決定整車性能,CAE仿真技術已應用于電池包開發的各個階段,涵蓋結構安全、熱管理、電磁兼容等多個領域。張家港本地CAE設計新型 CAE 設計聯系人怎樣更好地服務客戶?昆山晟拓支招!

工程數據管理技術CAE系統中生成的幾何與拓撲數據,工程機械,工具的性能、數量、狀態,原材料的性能、數量、存放地點和價格,工藝數據和施工規范等數據必須通過計算機存儲、讀取、處理和傳送。這些數據的有效組織和管理是建造CAE系統的又一關鍵技術,是CAE系統集成的**。采用數據庫管理系統(DBMS)對所產生的數據進行管理是比較好的技術手段。管理信息系統工程管理的成敗,取決于能否做出有效的決策。一定的管理方法和管理手段是一定社會生產力發展水平的產物。市場經濟環境中企業的競爭不僅是人才與技術的競爭,而且是管理水平、經營方針的競爭,是管理決策的競爭。決策的依據和出發點取決于信息的質量。所以,建立一個由人和計算機等組成的能進行信息收集、傳輸、加工、保存、維護和使用的管理信息系統,有效地利用信息控制企業活動是CAE系統具有戰略意義、事關全局的一環。工程的整個過程歸根結蒂是管理過程,工程的質量與效益在很大程度上取決于管理。

通過調整散熱器角度、增加導風板,使散熱器表面平均風速提升25%,散熱效率改善。新能源汽車的電池熱管理系統優化更依賴CFD仿真,通過模擬電池包內部的氣流分布與溫度場,優化冷卻通道設計與風扇布置,確保電池模組在充放電過程中溫度均勻分布,大溫差控制在5℃以內,避免因局部過熱導致的電池性能衰減。CFD仿真與其他CAE技術的協同應用可實現汽車性能的綜合優化。例如CFD與NVH仿真的協同,可精細預測風噪的產生與傳播路徑,優化車身表面氣動外形(如車門密封結構、后視鏡造型),降低風噪水平;CFD與結構力學仿真的協同,可分析氣動載荷對車身結構的影響,優化車身剛度設計,避免高速行駛時的車身振動。隨著高性能計算技術的發展,大規模并行計算與云計算在CFD仿真中得到應用,通過分布式計算技術可將千萬級網格模型的計算時間從數天縮短至數小時,提升仿真效率。某汽車企業采用云平臺進行CFD仿真,實現了多車型、多方案的并行計算,將氣動性能開發周期縮短40%,同時降低了硬件投入成本。#CAE技術在復合材料結構設計中的應用與挑戰復合材料因其度、輕量化、耐腐蝕等優異特性,已成為汽車、航空航天等領域實現輕量化設計的材料。怎樣通過共同合作在新型 CAE 設計上創造佳績?昆山晟拓為您出謀劃策!

能量監控是判斷仿真有效性的重要依據,要求沙漏能≤總能量的5%,確保計算結果的物理合理性。碰撞安全CAE分析的結果評價需兼顧法規合規性與工程優化需求。法規類指標包括燃油泄漏量(≤規定值)、電池包電解液泄漏量、車身結構侵入量(如后圍板侵入乘員艙距離);工程類指標涵蓋關鍵結構的應力分布、連接失效情況(焊點失效數量、膠接剝離面積)、電池包內部模組變形量;乘員保護指標包括頭部傷害(HIC)、胸部壓縮量、腿部加速度等。某新能源SUV后碰CAE開發項目中,初期仿真發現電池包橫梁變形量達8mm,超出設計閾值3mm,通過優化后縱梁吸能結構(增加潰縮誘導槽)、在電池包底部增加防撞梁,使橫梁變形量降至,同時后圍板侵入量從95mm縮減至78mm,滿足法規與企業設計要求。CAE碰撞安全分析的技術突破體現在仿真精度提升與優化效率提高兩個方面。在材料模型方面,開發了適用于高速碰撞的動態本構模型,考慮應變率、溫度對材料力學性能的影響,使度鋼、鋁合金等材料的碰撞響應模擬更精細;在求解算法方面,顯式求解器采用雙精度并行計算,誤差降低40%,支持大規模模型的計算;在模型協同方面,通過開發接口插件。實現CATIA模型到Abaqus、YNA等仿真軟件的一鍵轉換。在哪能看到新型 CAE 設計圖片?昆山晟拓為您指明!姑蘇區什么CAE設計

新型 CAE 設計有什么發展前景?昆山晟拓為您展望!附近CAE設計有什么

某汽車企業通過建立企業級CAE知識庫,將新車型碰撞安全仿真周期從6個月縮短至3個月,仿真模型復用率提升至70%。工具平臺開發是提升企業級仿真效率的關鍵手段,需基于主流CAE軟件進行二次開發與集成,構建符合企業需求的一體化仿真平臺。一體化仿真平臺應具備參數化建模、自動化仿真、多軟件協同、仿真數據管理等功能,實現從CAD模型導入、網格劃分、載荷施加、求解計算到結果分析的全流程自動化。例如通過開發CAD與CAE軟件的接口插件,實現幾何模型的一鍵導入與自動清理;通過腳本開發實現參數化建模與批量仿真,支持多設計方案的并行計算;通過集成仿真數據管理系統,實現仿真模型、計算結果、分析報告的統一管理與版本控制。某航空企業開發的一體化仿真平臺,實現了發動機葉片從設計到仿真的全流程自動化。單個葉片的仿真周期從48小時縮短至6小時,同時確保了仿真結果的一致性與可追溯性。團隊能力培養是企業級CAE仿真體系有效運行的保障,需建立完善的人才培養體系,包括入職培訓、在崗培訓、技術交流、項目實踐等多個環節。入職培訓需重點培養新員工的基礎理論知識與軟件操作技能,使其快速掌握企業仿真流程與標準。附近CAE設計有什么

昆山晟拓汽車設計有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的交通運輸中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來昆山晟拓汽車設計供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 長寧區CAE設計圖片 2025-12-16

- 嘉定區現代化CAE設計 2025-12-16

- 徐匯區CAD設計有什么 2025-12-16

- 常州附近汽車造型設計 2025-12-16

- 常州汽車造型設計供應商 2025-12-16

- 楊浦區國內CAD設計 2025-12-16

- 遼寧國際CAD設計 2025-12-16

- 四川CAD設計有什么 2025-12-16

- 標準汽車造型設計誠信合作 2025-12-16

- 吳中區CAD設計共同合作 2025-12-16

- 北京到西安培養箱醫療器械運輸公司電話 2025-12-16

- 徐匯區道路普通貨物運輸要素 2025-12-16

- 青海套接式船用壓力水柜重量 2025-12-16

- 河南船用消音器尺寸 2025-12-16

- 無錫新型國內水路貨運代理商家 2025-12-16

- 上海倉庫托管成本測算 2025-12-16

- 幾種大件運輸介紹 2025-12-16

- 福建綠色出行平臺APP 2025-12-16

- 河北美麗鄉村接駁車 2025-12-16

- 山東高鐵巡邏車 2025-12-16