河北幾種CAE設計

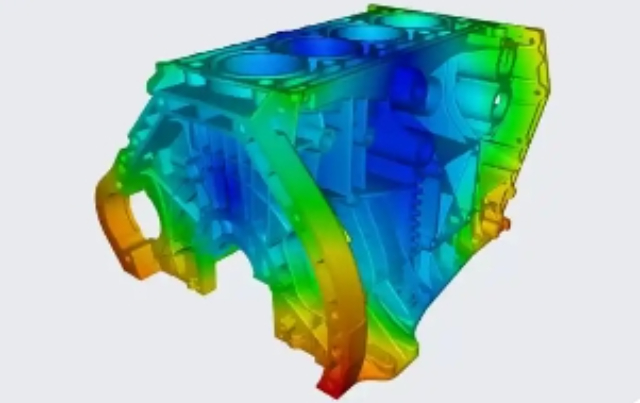

預警準確率達95%以上,為整車安全提供了重要保障。#CAE技術在航空航天結構設計中的應用與突破航空航天裝備對結構強度、輕量化、可靠性等性能要求極高,CAE技術已成為航空航天結構設計的支撐技術,實現從零部件設計到整機集成的全流程數字化仿真與優化。在飛機機身結構設計中,CAE仿真通過有限元分析模擬機身在起飛、巡航、著陸等不同工況下的受力狀態,優化機身蒙皮、隔框、桁條等部件的結構尺寸與材料選擇,在滿足強度與剛度要求的前提下實現輕量化。機身結構仿真需考慮氣動載荷、重力載荷、發動機推力等多種載荷的組合作用,采用線性與非線性分析相結合的方法,線性分析用于常規工況下的強度校核,非線性分析用于模擬結構在極限載荷下的塑性變形與失效模式。某大型客機機身設計中,通過CAE仿真優化機身隔框間距與蒙皮厚度,采用碳纖維復合材料替代傳統鋁合金,使機身重量減輕18%,同時提升了結構疲勞壽命。航空發動機結構CAE仿真涵蓋葉片、轉子、燃燒室等關鍵部件的設計與優化,面臨高溫、高壓、高速旋轉等極端工況的挑戰。發動機葉片設計需通過氣動彈性仿真模擬葉片在氣流載荷作用下的振動響應,避免發生顫振、失速等氣動彈性不穩定現象。新型 CAE 設計聯系人能為客戶解決哪些難題?昆山晟拓介紹!河北幾種CAE設計

通過CAE仿真模擬內壓作用下的損傷演化,識別出容器肩部為應力集中區域,易發生層間剝離損傷,通過優化鋪層角度與增加過渡層,有效提升了容器的承載能力與使用壽命。復合材料CAE仿真面臨的挑戰主要包括材料模型的精細性、損傷機制的復雜性與仿真結果的驗證難度。復合材料的力學性能受制造工藝影響,纖維鋪層偏差、孔隙率、纖維團聚等制造缺陷會導致結構性能下降,需通過CAE仿真與制造工藝仿真的協同,將制造缺陷納入結構性能預測模型。損傷機制的復雜性要求開發更精細的多尺度損傷模型,實現從微觀纖維-基體損傷到宏觀結構失效的跨尺度仿真。仿真結果的驗證需要專門的試驗技術,如無損檢測技術(超聲檢測、紅外熱成像)用于識別復合材料內部損傷,力學試驗用于驗證結構的強度、剛度等性能指標。隨著AI技術的發展,通過機器學習算法建立復合材料性能與制造工藝、結構參數的映射關系,可實現材料性能的快速預測與結構參數的智能優化,為復合材料CAE仿真提供了新的發展方向。#CAE仿真在新能源汽車電池包開發中的關鍵技術與應用新能源汽車電池包的安全性、可靠性與耐久性直接決定整車性能,CAE仿真技術已應用于電池包開發的各個階段,涵蓋結構安全、熱管理、電磁兼容等多個領域。靜安區國際CAE設計從哪獲取展示新型 CAE 設計創新的圖片?昆山晟拓為您提供資源!

整車模型需包含車身、車門、底盤、安全氣囊、座椅、燃油系統/電池包等關鍵部件,各部件的單元類型選擇需符合規范要求:車身結構采用殼單元模擬,關鍵傳力部件網格尺寸≤5mm;電池包殼體采用殼單元,模組采用實體單元,冷卻管路采用梁單元;安全氣囊采用膜單元,需通過試驗標定氣囊充氣特性參數。連接關系模擬是碰撞模型的關鍵環節,焊點采用CWELD單元,膠接采用ADHESIVE單元,螺栓連接采用BEAM或RBE2單元,且需通過拉脫試驗、剪切試驗標定連接剛度參數,某項目曾因焊點剛度模擬偏軟,導致后圍板侵入量CAE結果比試驗小20%,通過試驗標定修正后問題得到解決。載荷與邊界條件設置需嚴格遵循法規要求,還原真實碰撞場景。后碰仿真中,壁障質量需符合C-NCAP規定的,碰撞速度為50km/h,通過速度-時間曲線模擬碰撞脈沖,確保與實車碰撞的加速度脈沖在能量傳遞上等效;約束條件方面,整車模型需約束前輪垂向位移,釋放后輪垂向自由度,模擬后碰時整車的“抬升-回落”運動。求解過程中需合理設置時間步長與接觸參數,全局時間步長需保證關鍵部件的單元時間步長≥1e-6s,避免沙漏能過大;接觸算法選擇罰函數法或面-面接觸法,鋼-鋼接觸摩擦系數取。

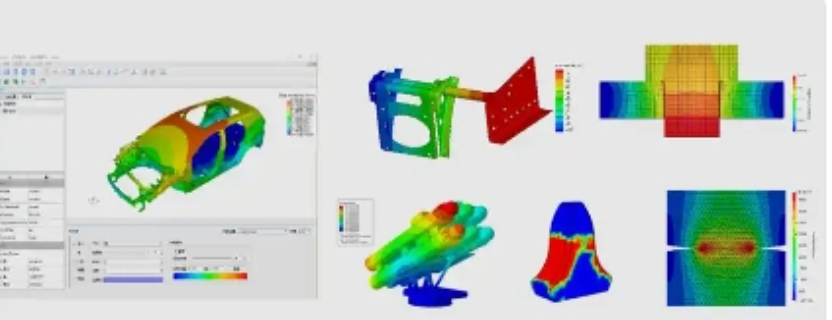

工程數據管理技術CAE系統中生成的幾何與拓撲數據,工程機械,工具的性能、數量、狀態,原材料的性能、數量、存放地點和價格,工藝數據和施工規范等數據必須通過計算機存儲、讀取、處理和傳送。這些數據的有效組織和管理是建造CAE系統的又一關鍵技術,是CAE系統集成的**。采用數據庫管理系統(DBMS)對所產生的數據進行管理是比較好的技術手段。管理信息系統工程管理的成敗,取決于能否做出有效的決策。一定的管理方法和管理手段是一定社會生產力發展水平的產物。市場經濟環境中企業的競爭不僅是人才與技術的競爭,而且是管理水平、經營方針的競爭,是管理決策的競爭。決策的依據和出發點取決于信息的質量。所以,建立一個由人和計算機等組成的能進行信息收集、傳輸、加工、保存、維護和使用的管理信息系統,有效地利用信息控制企業活動是CAE系統具有戰略意義、事關全局的一環。工程的整個過程歸根結蒂是管理過程,工程的質量與效益在很大程度上取決于管理。新型 CAE 設計圖片怎樣助力產品優化?昆山晟拓為您講解!

為電池包的優化設計提供科學依據。電池包結構安全CAE分析主要包括碰撞安全、機械振動、擠壓穿刺等工況的仿真,通過有限元法模擬電池包在極端工況下的結構響應,確保電池包殼體完整性、模組固定可靠性與高壓系統安全性。在碰撞仿真中,需建立包含電池包殼體、模組、冷卻管路、母線等部件的全尺寸有限元模型,殼體采用度鋼或鋁合金材料,模組采用實體單元模擬,通過定義材料的塑性硬化模型與失效準則,預測碰撞過程中殼體的變形、模組的位移以及是否發生短路、起火風險。某新能源汽車電池包碰撞安全開發中,通過CAE仿真發現電池包底部防撞梁剛度不足,碰撞后易發生侵入導致模組受損,優化防撞梁截面形狀與材料(采用熱成型鋼)后,侵入量降低60%,滿足安全設計要求。電池包熱管理系統CAE仿真通過計算流體力學與熱傳導分析,模擬電池包在充放電、高低溫環境等工況下的溫度分布,優化冷卻系統設計,確保電池模組溫度均勻分布,避免局部過熱導致的性能衰減或熱失控。熱管理系統仿真需建立包含電池單體、模組、冷卻通道、散熱片、風扇等部件的熱-流耦合模型,定義電池的生熱速率、材料的導熱系數、對流換熱系數等參數,模擬熱量的產生、傳遞與散發過程。聯系新型 CAE 設計聯系人,能得到什么高效服務?昆山晟拓介紹!南通標準CAE設計

新型 CAE 設計圖片怎樣助力您了解產品?昆山晟拓為您講解!河北幾種CAE設計

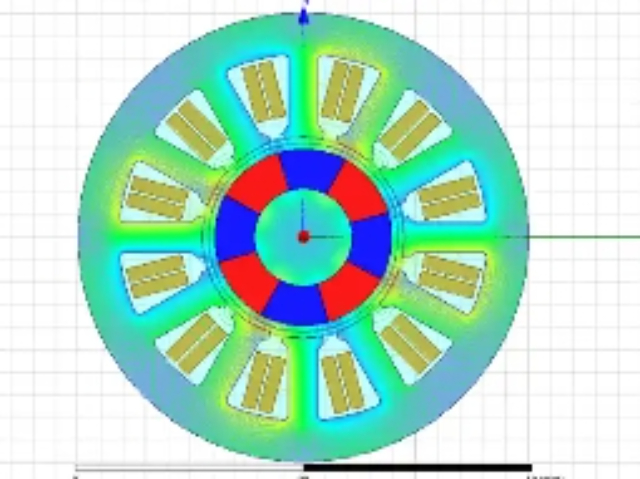

電磁兼容仿真采用有限積分法、矩量法等數值方法,建立電池包高壓線束、逆變器、控制器等部件的電磁模型,模擬電磁場的產生、傳播與耦合過程。仿真內容包括電磁輻射發射(RE)、電磁傳導發射(CE)、靜電放電(ESD)防護等,通過優化高壓線束布局、增加層、合理設計接地系統等措施,降低電磁干擾。某新能源汽車電池包電磁兼容測試中,發現逆變器工作時產生的電磁輻射超標,通過CAE仿真定位輻射源,優化逆變器外殼結構與線束走向,使電磁輻射值降低40%,滿足GB/T18387-2017標準要求。電池包CAE仿真的發展趨勢體現為多物理場耦合深度融合、數字孿生技術應用與AI驅動優化。多物理場耦合仿真需同時考慮結構、熱、電磁、化學等多個物理場的相互作用,例如電池熱失控仿真需模擬熱量傳遞、化學反應、結構變形的耦合過程,預測熱失控的蔓延路徑與速率;數字孿生技術通過構建電池包虛擬模型,整合CAE仿真數據與實車運行數據。實現電池狀態的實時監測、壽命預測與故障診斷;AI技術則通過機器學習算法建立電池性能與設計參數的映射關系,實現熱管理系統、結構設計的快速優化。某新能源汽車企業通過構建電池包數字孿生模型,結合CAE仿真與實車數據,實現了電池熱失控風險的提前預警。河北幾種CAE設計

昆山晟拓汽車設計有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在江蘇省等地區的交通運輸行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**昆山晟拓汽車設計供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 淮安附近哪里有CAE設計 2025-12-14

- 相城區CAE設計價格 2025-12-14

- 上海有哪些CAE設計 2025-12-14

- 山東CAE設計常用知識 2025-12-14

- 四川汽車造型設計圖片 2025-12-14

- 湖南CAE設計行業 2025-12-14

- 標準汽車造型設計價格 2025-12-14

- 浙江汽車造型設計哪幾種 2025-12-14

- 徐州常見CAD設計 2025-12-14

- 淮安現代化CAE設計 2025-12-14

- 標準汽車裝飾用品介紹 2025-12-14

- 日韓便宜的出口資質審核跨境物流服務 2025-12-14

- 遼寧游樂場電動觀光車 2025-12-14

- 黃浦區創新集裝箱貨物運輸 2025-12-14

- 韶關項目緬甸空運門到門整柜 2025-12-14

- 惠山區方便大型物件運輸圖片 2025-12-14

- 普陀區道路貨物運輸客服電話 2025-12-14

- 寧夏淡水船用壓力水柜 2025-12-14

- 貴州普通貨物裝卸有哪些 2025-12-14

- 寧波國際電商倉儲服務怎么收費 2025-12-14