四川投入式變送器供應商

智慧建筑與交通系統中,變送器的應用正重塑城市管理方式。在商業樓宇中,溫濕度變送器與空調系統聯動,根據室內外環境自動調節送風溫度,節能率可達30%以上;CO?濃度變送器監測室內空氣質量,觸發新風系統換氣,提升人員舒適度。軌道交通領域,壓力變送器監測隧道氣壓變化,預防列車進出站時的活塞風效應對站臺結構的影響;振動變送器則部署于軌道關鍵節點,通過分析列車通過時的振動頻譜,診斷軌道疲勞狀態。智能交通系統中,雷達液位變送器可實時監測橋梁下方水位,輔助防汛指揮;車輛載重變送器通過稱重傳感器與無線傳輸技術,實現貨運超載的動態監管。例如,某智慧園區通過集成2000余臺各類變送器,構建了涵蓋能源、安防、環境的數字化管理平臺,運營成本降低25%,應急響應速度提升50%。變送器的防護等級也是一個重要選型因素,IP65以上的防護等級可適應較惡劣的環境。四川投入式變送器供應商

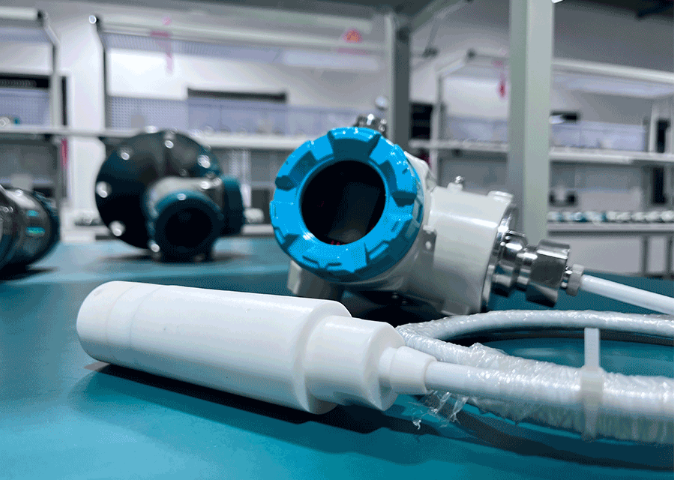

變送器

工業現場往往伴隨高溫、高壓、強腐蝕或電磁干擾等惡劣條件,變送器的防護設計直接決定其使用壽命。外殼通常采用304或316L不銹鋼,防護等級達到IP67(防塵防水)甚至IP69K(高壓水沖洗);傳感器與電路板間填充硅膠或環氧樹脂,實現防震與密封;關鍵部件(如電子元件)選用工業級(-40℃~85℃)或車規級產品,確保極端溫度下穩定工作。此外,變送器需通過EMC(電磁兼容)測試,抵抗電源波動、靜電放電及射頻干擾。例如,在電力變電站中,變送器需承受高達10kV的脈沖電壓沖擊,其內部電路會采用光耦隔離與屏蔽設計,將模擬信號與數字電路物理隔離,避免干擾導致數據失真。江蘇變送器供應商智能農業大棚,變送器助力二氧化碳調控。

傳感器輸出的原始信號往往微弱且易受干擾,需通過信號調理電路進行放大、濾波與線性化處理。例如,壓阻式壓力傳感器的輸出信號可能只為毫伏級,需經儀表放大器提升至伏特級,再通過ADC(模數轉換器)轉換為數字信號。這一過程中,溫度補償算法是關鍵——傳感器特性會隨環境溫度漂移,需通過內置溫度傳感器采集數據,并利用微處理器(MCU)運行補償模型,消除非線性誤差。現代變送器普遍采用16位或更高精度的ADC,配合數字濾波技術,可將測量誤差控制在±0.1%以內。對于需要長距離傳輸的場景,4-20mA電流信號因其抗干擾能力強、傳輸距離遠(可達1000米)成為行業標配,而數字通信協議則進一步實現了雙向數據交互與設備診斷。

工業自動化領域中,變送器是連接物理世界與數字系統的重要設備之一。它如同人體的“神經末梢”,將溫度、壓力、流量、液位等物理量轉化為標準化的電信號或數字信號,為控制系統提供精確的數據支持。無論是石油化工、電力能源,還是智能制造、環境監測,變送器的穩定運行直接決定了生產過程的效率與安全。其重要功能可概括為“感知-轉換-傳輸”:通過傳感器感知物理量變化,經內部電路轉換為統一信號(如4-20mA、0-5V或數字協議),然后傳輸至PLC、DCS等控制系統。這一過程看似簡單,實則涉及多學科交叉技術,包括材料科學、微電子學及通信協議等。在石油化工行業中,變送器被普遍應用于壓力、溫度和流量等參數的測量與監控。

工業現場的機械振動(如泵、壓縮機)或意外沖擊可能損壞變送器的傳感器或電路板。例如,未加裝減震支架的壓力變送器在振動環境中,其膜片易因疲勞斷裂;某礦山企業因未固定戶外溫度變送器,設備被落石砸中導致傳感器報廢。維護時需檢查:減震支架是否松動(需定期緊固螺栓)、防護罩是否完好(如金屬防護箱無變形)、安裝方向是否符合抗振要求(如垂直安裝的變送器需避免水平振動)。某汽車工廠通過在沖壓車間變送器底部加裝橡膠減震墊,將振動干擾導致的測量誤差從±3%FS降至±0.5%FS。電梯運行過程,變送器確保位移測量無誤。浙江經濟型壓力變送器供應商

水泥生產流程,變送器實時反饋原料配比數據。四川投入式變送器供應商

安裝工藝的規范性直接影響變送器的密封性、抗震性及信號傳輸質量。例如,壓力變送器與管道連接時,需使用與管徑匹配的接頭,并控制擰緊扭矩(通常為20-30N·m),過緊可能導致傳感器膜片變形,過松則引發介質泄漏;某化工企業因接頭扭矩超標,導致壓力變送器膜片破裂,介質噴出造成人員受傷。此外,電纜敷設需遠離動力線(間距≥30cm),并采用屏蔽雙絞線,某汽車測試臺架項目中,因信號線與電機動力線并行敷設,電磁干擾導致轉速變送器輸出值波動±10%。安裝后需進行的氣密性測試(如壓力變送器打壓至1.5倍量程,保壓10分鐘無泄漏)和信號校準(如溫度變送器用標準源驗證輸出精度)。四川投入式變送器供應商

- 青海變送器 2025-12-22

- 安徽固體粉塵流量計 2025-12-22

- 云南清水罐液位計生產廠家 2025-12-22

- 廣州管道流量計型號 2025-12-22

- 江蘇氣體渦輪流量計 2025-12-22

- 青島超聲波流量計專業廠家 2025-12-22

- 西安渦街流量計 2025-12-22

- 新疆設備級壓力變送器哪家好 2025-12-22

- 安徽80G雷達液位計選型 2025-12-22

- 山東高頻雷達物位計供應商 2025-12-22

- 常用精細放療(金標)市面價 2025-12-22

- 寶雞VOC在線監測廠家電話 2025-12-22

- 安徽全自動玻璃纖維直徑報告系統24小時服務 2025-12-22

- 蕪湖夾雜物分析金相顯微鏡工作原理 2025-12-22

- 嘉興快慢軸角度相位差測試儀批發 2025-12-22

- 湖北設施建設測繪測量激光雷達定位 2025-12-22

- 廣東易操作硬度計耗材 2025-12-22

- 河北bcdc模塊電源老化測試設備哪家好 2025-12-22

- 昆山直流電源的使用方法 2025-12-22

- 品牌綜合測試儀廠家報價 2025-12-22