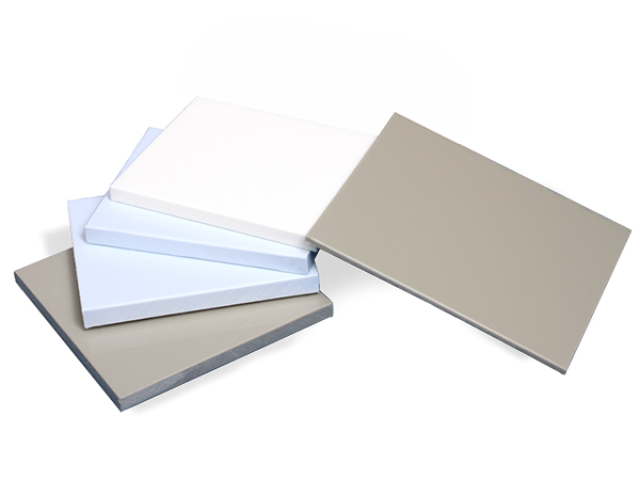

ABS厚度

ABS塑膠板在汽車工業中廣泛應用于內飾件和功能結構件。其低氣味、低VOC排放特性符合車規級環保標準,常被加工成儀表盤骨架、車門內飾板等部件。例如,某車型中控臺采用ABS+PC合金材料,既保留了ABS的抗沖擊性,又通過PC提升了耐熱性,可承受85℃高溫不變形。在安全領域,ABS制成的汽車頭枕支架需通過50km/h碰撞測試,其能量吸收能力比傳統金屬材料提升40%。此外,ABS塑膠板還用于制造車載充電器外殼、點煙器插座等電裝件,其阻燃性(UL94 V-0級)可防止火災蔓延。隨著新能源汽車發展,ABS在電池包外殼、充電槍等部件的應用也在增加,其耐化學腐蝕性可抵御電解液泄漏風險。ABS板具有良好的隔音性能,可制成隔音材料。ABS厚度

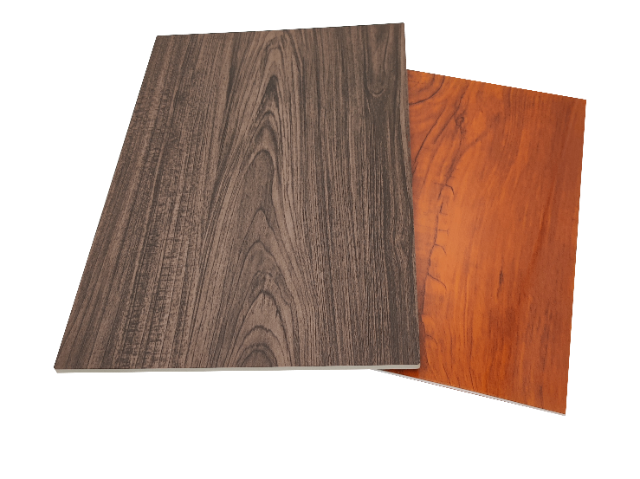

在汽車工業領域,ABS塑膠材料憑借其優越的綜合性能,已成為制造關鍵零部件的一選材料之一,尤其在內飾件的應用中占據著主要地位。它被大范圍用于制造儀表總成、車門內板、方向盤罩、通風百葉窗、手套箱、中控面板以及多種裝飾條和出風口組件等。這些部件不僅直接關乎駕乘的視覺體驗,更需滿足嚴格的性能與安全標準。ABS材料能夠在此領域獲得大范圍應用,主要源于其三方面突出特性:首先是優異的耐沖擊性,其內部的丁二烯成分賦予了材料良好的韌性,能有效緩沖震動和沖擊,提高部件的耐用性和安全性;其次是良好的耐熱性,丙烯腈組分使ABS能夠在汽車內部常見的高溫環境下(例如夏季暴曬后車內可達80°C以上)保持尺寸和形態的穩定,不易變形老化;而后是其出色的加工性與美觀性。ABS易于注塑成型,適合制造結構復雜、尺寸精密的汽車零件,同時其表面光澤度高、觸感良好,極易進行噴涂、電鍍或紋理蝕刻等二次加工,可與不同車型的內飾風格無縫融合,實現從高奢木紋、金屬質感至啞光等多種裝飾效果,完美契合現代汽車工業對美學設計與質感呈現的日益提升的要求。黑色ABS怎么買ABS板具有良好的真空成型性能,可進行真空成型。

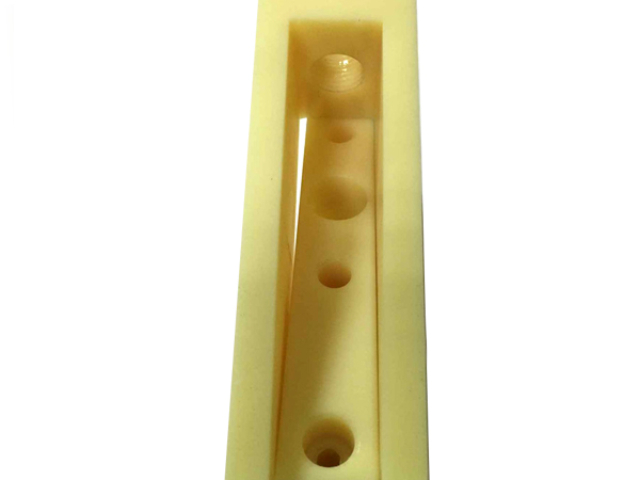

ABS(丙烯腈-丁二烯-苯乙烯共聚物)憑借其優異的機械性能、加工適應性及成本效益,在工業設備與精密儀器領域展現出廣泛的應用價值。在自動化設備制造中,ABS板材常用于制作設備外殼與防護罩,其高沖擊強度(可達25kJ/m2)能有效抵御生產環境中的碰撞與振動,保護內部電路與機械部件免受損壞。例如,某品牌工業機器人的控制柜外殼采用ABS/PC合金材料,結合玻璃纖維增強工藝,在保持輕量化的同時,將耐沖擊性能提升30%,適應高負荷運作場景。此外,ABS的耐化學腐蝕性(耐酸堿、油脂)使其成為化工、食品加工等行業設備外殼的理想選擇,可長期接觸清潔劑、潤滑油等物質而不發生降解。

ABS板在醫療器械領域也有一定的應用。由于其無毒、易清潔和耐化學消毒劑的特性,ABS板可用于制作醫療設備外殼、托盤、支架等。不過,在涉及高溫滅菌或長期接觸強腐蝕性消毒劑的情況下,可能需要選擇更高性能的材料,如PC或PPSU。ABS板的生物相容性雖不如某些特種塑料,但在非植入性醫療器械中仍具有較高的性價比優勢。

在玩具制造行業,ABS板是樂高積木等塑料玩具的主要材料。它的安全性和耐用性使其成為兒童玩具的理想選擇。ABS板不含鄰苯二甲酸鹽等有害物質,符合國際玩具安全標準(如EN71、ASTMF963)。此外,ABS板的色彩豐富,可以通過注塑成型制作各種形狀的玩具部件,滿足創意設計和互動體驗的需求。 該材料在低溫下仍能保持較好的機械性能。

易于加工的特性讓 ABS 板成為制造業的 “寵兒”,這也是深圳市捷承電子材料有限公司重點推廣的優勢之一。它可以輕松應對切割、鉆孔、折彎、熱成型等多種加工方式:切割時精度高,邊緣平整無毛刺;鉆孔過程中不易出現開裂現象;通過熱成型工藝,能塑造出弧度精確的曲面或復雜異形結構。這種加工靈活性,使其能滿足從簡單的平板件到精密組件的多樣化需求。無論是批量生產標準化零件,還是定制化加工特殊形狀產品,ABS 板都能高效適配,極大地降低了生產環節的工藝難度和時間成本。ABS板具有良好的防腐蝕性能,可制成防腐產品。重慶白色ABS

ABS板透光性好,可用于制作透明或半透明產品。ABS厚度

ABS塑膠板因其優異的抗沖擊性、表面光澤度和易加工性,成為電子產品外殼的主流材料。在智能手機、平板電腦等消費電子領域,ABS通過注塑工藝可制成輕薄且耐摔的外殼,其抗沖擊強度是普通塑料的3倍以上,能有效保護內部元件。例如,某品牌耳機充電盒采用ABS材質,經1.5米跌落測試后仍能正常使用,且表面無劃痕。此外,ABS的電絕緣性(體積電阻率>101?Ω·cm)使其成為路由器、交換機等網絡設備內部支架的理想選擇,可避免信號干擾。隨著5G設備小型化趨勢,ABS與玻璃纖維的復合材料被用于制造高頻天線罩,其介電損耗角正切值<0.01,有效降低信號衰減。在智能家居領域,ABS塑膠板還用于智能門鎖、攝像頭底座等部件,其耐候性可適應-20℃至80℃的溫差環境。ABS厚度

- 天津哪里POM廠家 2025-12-17

- 哪家POM厚度 2025-12-17

- 四川乳白PE板 2025-12-17

- 煙臺電源儲能導液板 2025-12-16

- 云南PC板折彎 2025-12-16

- 陜西鉆孔電木板 2025-12-16

- 天津PCB板環氧板批量定制 2025-12-16

- 耐高溫無人機支架玻纖板哪家好 2025-12-16

- 安徽汽車配件硅膠板出口 2025-12-16

- POM顏色 2025-12-16

- 六安注塑機模具監視器價格 2025-12-17

- 綿陽新能源銅箔軟連接廠家 2025-12-17

- 松江區如何二極管銷售廠家 2025-12-17

- 阿爾法有鉛錫絲代理公司 2025-12-17

- 杭州雙極性直流穩壓電源制造商 2025-12-17

- 江蘇手持激光功率能量計探頭 2025-12-17

- 海南微型直流屏批發報價 2025-12-17

- 廣州剎車伺服滾珠絲桿電機精密測量儀器用 2025-12-17

- 代理CT球管有哪些 2025-12-17

- 黑龍江新能源空氣能采暖技術指導 2025-12-17