鎮江智能機器人點焊生產線管理系統

點焊生產線的布局設計需要綜合考慮多個因素。首先要根據焊件的生產流程和工藝要求確定各個工位的順序。例如,如果焊件需要先進行預加工,然后再進行點焊,那么預加工工位要在點焊工位之前。要考慮機器人的工作半徑和運動空間,確保機器人在點焊過程中不會相互干擾或與其他設備發生碰撞。物料輸送裝置的路線要與機器人的工作區域相匹配,保證焊件能夠準確地到達和離開點焊工位。同時,還要考慮設備的維護和檢修空間,在生產線周圍預留足夠的通道,方便維修人員對機器人、點焊設備和輸送裝置進行維護。合理的布局設計能夠提高生產線的運行效率,減少占地面積,并且便于管理。通過數據分析,優化生產流程,提高整體效率。鎮江智能機器人點焊生產線管理系統

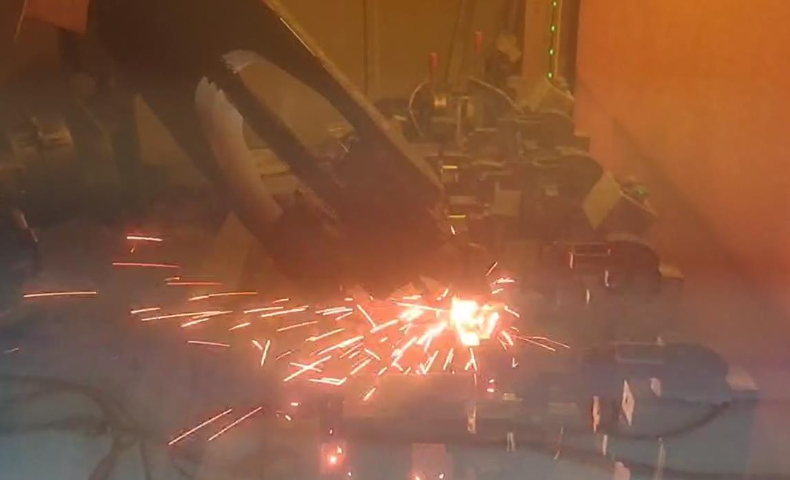

隨著科技的不斷發展,機器人點焊生產線正朝著智能化方向邁進。一方面,通過引入人工智能技術,機器人能夠自主學習和優化點焊參數。例如,利用機器學習算法,根據焊點的質量反饋數據,自動調整點焊的電流、時間和電極壓力等參數,提高點焊質量。另一方面,智能傳感器的應用越來越廣。視覺傳感器可以讓機器人實時識別焊件的形狀和位置,即使焊件在輸送過程中有一定的偏差,機器人也能準確地找到焊點位置。此外,生產線的控制系統可以與企業的生產管理系統集成,實現生產計劃、質量監控和設備維護的智能化管理,進一步提高生產效率和管理水平。上海智能工廠機器人點焊生產線調試采用高精度傳感器,實時監測焊接過程中的參數。

在汽車制造領域,機器人點焊生產線是實現車身自動化焊接的關鍵設備。具體案例包括:車身總成合焊:在汽車車身裝焊工藝中,點焊工藝占據重要地位。無錫帝木的機器人點焊生產線能夠高效、精細地完成車架、地板、側圍、車門及車身總成等部件的合焊作業。通過機器人的靈活操作,不僅提高了焊接效率,還保證了焊接質量的一致性和穩定性。前/后底板點焊生產線:針對汽車底盤的焊接需求,公司設計并實施了前/后底板點焊生產線。這些生產線能夠實現對底盤關鍵部件的精細焊接,提高底盤結構的強度和安全性。

機器人點焊生產線具有多項明顯優勢。首先,自動化程度高,能夠實現24小時不間斷生產,大幅度提高了生產效率。其次,機器人焊接的精度和一致性遠超人工焊接,能夠有效降低焊接缺陷率,提升產品質量。此外,機器人點焊還可以減少工人的勞動強度,降低工傷風險,提高工作環境的安全性。再者,機器人系統的靈活性使其能夠快速適應不同的生產需求,支持小批量、多品種的生產模式,滿足市場的快速變化。蕞后,隨著技術的不斷進步,機器人點焊的成本逐漸降低,使得更多企業能夠負擔得起這一先進的生產方式。生產線的能耗低,符合綠色制造的要求。

在航空航天領域,雖然目前機器人點焊的應用相對有限,但具有很大的潛在應用價值。航空航天部件對焊接質量和精度要求極高,許多金屬結構件需要牢固且高質量的連接。機器人點焊生產線憑借其高精度和穩定的質量控制能力,可以用于一些小型航空航天部件的焊接,如衛星零部件、飛機內飾件等。隨著技術的不斷進步,點焊工藝和機器人性能的提升,未來有望在航空航天大型結構件的制造中發揮重要作用,為航空航天領域的生產效率和質量提升提供新的途徑。機器人焊接系統的維護簡單,降低了運營成本。鎮江智能機器人點焊生產線管理系統

機器人焊接可減少人為錯誤,提升焊接一致性和穩定性。鎮江智能機器人點焊生產線管理系統

機器人點焊生產線在多個行業中得到了廣泛應用,尤其是在汽車制造領域。汽車的車身結構通常由多個金屬部件組成,點焊是連接這些部件的重要工藝。通過機器人點焊,汽車制造商能夠實現強度高度的焊接,確保車身的安全性和耐用性。此外,家電行業也在逐步引入機器人點焊技術,以提高產品的生產效率和質量。電子產品的制造同樣受益于機器人點焊,尤其是在小型、精密組件的焊接上,機器人能夠提供更高的精度和一致性,滿足市場對高質量電子產品的需求。鎮江智能機器人點焊生產線管理系統

- 浙江流水自動化生產線安裝 2025-12-14

- 泰州智能工廠機器人點焊生產線集成商 2025-12-14

- 江蘇機器人焊接自動化生產線管理系統 2025-12-14

- 海南自動化生產線檢測 2025-12-14

- 黑龍江智能自動化生產線上下料 2025-12-14

- 江蘇機器人焊接自動化生產線上下料 2025-12-14

- 上海智能工廠機器人點焊生產線檢測 2025-12-14

- 揚州機器人點焊生產線解決方案 2025-12-14

- 海南機器人點焊自動化生產線供應商 2025-12-14

- 浙江機器人點焊自動化生產線檢測 2025-12-14

- 麗水電競椅3D創意制作 2025-12-14

- 四川電動升降平臺 2025-12-14

- 重慶直銷法蘭直銷價格 2025-12-14

- 巢湖大型信息系統集成服務 2025-12-14

- 四川手動試壓泵現貨供應 2025-12-14

- 南通鏈條輸送機找哪家 2025-12-14

- 寧夏錐形砂磨機 2025-12-14

- 火管余熱鍋爐直銷 2025-12-14

- 杭州國產轉矩流變儀推薦廠家 2025-12-14

- 上海食品恒溫恒濕實驗室工程 2025-12-14