遼寧沖壓件視覺篩選

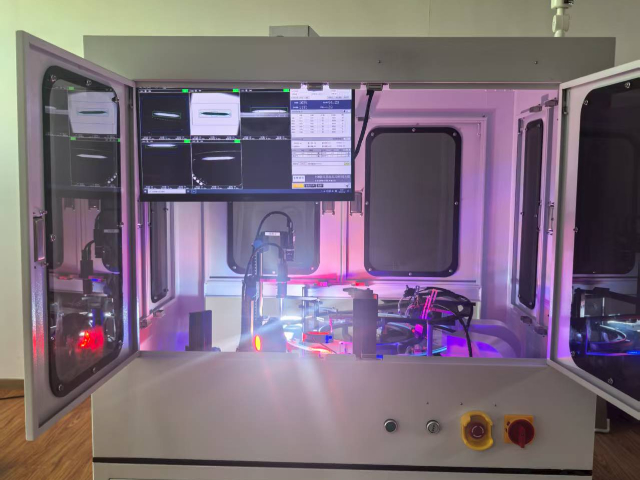

二維碼視覺篩選系統(tǒng)主要由工業(yè)相機(jī)、光源、鏡頭、圖像處理單元及執(zhí)行機(jī)構(gòu)構(gòu)成。工業(yè)相機(jī)需具備高分辨率(如500萬像素以上)與高幀率(≥30fps),以捕捉快速移動(dòng)產(chǎn)品上的二維碼;光源設(shè)計(jì)(如環(huán)形光、同軸光)需消除反光與陰影,提升二維碼與背景的對(duì)比度;鏡頭則根據(jù)工作距離與視野范圍選擇,確保二維碼完整覆蓋。圖像處理單元通過預(yù)處理(去噪、二值化、形態(tài)學(xué)操作)增強(qiáng)二維碼特征,隨后利用定位算法(如基于邊緣檢測(cè)或模板匹配)確定二維碼位置,再通過解碼算法(如Reed-Solomon糾錯(cuò))驗(yàn)證信息完整性。若檢測(cè)到二維碼缺失、污染或變形超過閾值,執(zhí)行機(jī)構(gòu)(如氣動(dòng)推桿或機(jī)械臂)會(huì)自動(dòng)剔除不合格品。例如,在汽車零部件生產(chǎn)線,系統(tǒng)可在0.2秒內(nèi)完成對(duì)金屬表面二維碼的檢測(cè)與分類,效率遠(yuǎn)超人工目檢。這款設(shè)備支持多工位同步檢測(cè),大幅提升視覺篩選檢測(cè)效率。遼寧沖壓件視覺篩選

傳統(tǒng)視覺檢測(cè)設(shè)備通常針對(duì)單一型號(hào)塑膠件設(shè)計(jì),難以快速切換檢測(cè)對(duì)象,而現(xiàn)代制造業(yè)正朝著“多品種、小批量、定制化”方向發(fā)展。柔性視覺篩選系統(tǒng)通過模塊化設(shè)計(jì)(如可更換相機(jī)、光源、夾具),結(jié)合AI算法的快速學(xué)習(xí)能力,可在數(shù)小時(shí)內(nèi)完成新型號(hào)塑膠件的檢測(cè)程序開發(fā)。例如,某企業(yè)研發(fā)的“智能檢測(cè)工作站”支持從手機(jī)外殼到汽車儀表盤的多品類檢測(cè),只需調(diào)整相機(jī)焦距與光源角度,即可適配不同尺寸、形狀的塑膠件;算法層面,系統(tǒng)通過少量樣本訓(xùn)練即可快速生成檢測(cè)模型,換型時(shí)只需上傳新產(chǎn)品的3D模型與缺陷樣本庫,無需重新編程。此外,柔性系統(tǒng)還支持產(chǎn)線動(dòng)態(tài)調(diào)整,當(dāng)檢測(cè)到某批次塑膠件缺陷率上升時(shí),可自動(dòng)觸發(fā)報(bào)警并暫停生產(chǎn),避免批量不良品流入下一工序。揭陽FPC視覺篩選廠家供應(yīng)電纜行業(yè)依賴視覺篩選檢測(cè)設(shè)備,監(jiān)控絕緣層厚度與偏心度。

二維碼作為信息存儲(chǔ)與傳遞的高效載體,廣泛應(yīng)用于產(chǎn)品追溯、支付驗(yàn)證、物流跟蹤等領(lǐng)域。然而,印刷偏差、表面污染、變形損壞等問題常導(dǎo)致二維碼無法被正確識(shí)別,影響生產(chǎn)效率與用戶體驗(yàn)。二維碼視覺篩選系統(tǒng)通過機(jī)器視覺技術(shù),對(duì)二維碼的完整性、可讀性、位置精度等參數(shù)進(jìn)行自動(dòng)化檢測(cè),成為保障二維碼質(zhì)量的關(guān)鍵工具。在電子制造、包裝印刷、醫(yī)藥等行業(yè),該系統(tǒng)可實(shí)時(shí)攔截不合格二維碼,避免因掃碼失敗導(dǎo)致的客戶投訴或監(jiān)管處罰。例如,在藥品包裝環(huán)節(jié),若二維碼信息缺失或模糊,可能導(dǎo)致產(chǎn)品無法通過防偽驗(yàn)證,視覺篩選系統(tǒng)能在生產(chǎn)線上快速識(shí)別并剔除問題包裝,確保合規(guī)性。隨著工業(yè)4.0的推進(jìn),二維碼視覺篩選正從單一檢測(cè)向“檢測(cè)+分析+優(yōu)化”一體化方向發(fā)展,為企業(yè)提供質(zhì)量追溯與工藝改進(jìn)的決策支持。

電子元器件視覺篩選系統(tǒng)貫穿生產(chǎn)全環(huán)節(jié):在晶圓階段,檢測(cè)芯片表面劃痕、光刻缺陷;在貼片工序,驗(yàn)證元件位置精度與極性方向;在焊接環(huán)節(jié),識(shí)別焊點(diǎn)空洞、橋接問題;在終檢驗(yàn)中,篩查成品引腳氧化、封裝破損等外觀缺陷。例如,某半導(dǎo)體企業(yè)引入的SMT(表面貼裝技術(shù))產(chǎn)線視覺檢測(cè)系統(tǒng),通過多工位協(xié)同檢測(cè),實(shí)現(xiàn)從晶圓切割到PCB組裝的全程質(zhì)量管控:前面工位用線陣相機(jī)檢測(cè)晶圓邊緣崩邊,第二工位用面陣相機(jī)檢查芯片貼裝角度,第三工位用3D傳感器測(cè)量焊點(diǎn)熔深,各工位數(shù)據(jù)實(shí)時(shí)上傳至MES系統(tǒng),生成質(zhì)量追溯報(bào)告。該系統(tǒng)使產(chǎn)線良率從88%提升至97%,同時(shí)滿足IPC-A-610、JEDEC等國際電子標(biāo)準(zhǔn)要求,明顯降低客戶投訴率。紙箱包裝企業(yè)采用視覺篩選檢測(cè)設(shè)備,檢測(cè)印刷圖案與折痕。

星燁視覺的設(shè)備已在3C電子、精密五金、汽車零部件、半導(dǎo)體封裝等四大行業(yè)形成規(guī)模化應(yīng)用。在3C領(lǐng)域,公司為某全球TOP3手機(jī)品牌定制的攝像頭模組檢測(cè)線,通過多光譜成像技術(shù)同時(shí)檢測(cè)鏡頭灰塵、濾光片偏移等6類缺陷,將產(chǎn)線良率從92%提升至99.5%;在汽車行業(yè),其發(fā)動(dòng)機(jī)齒輪檢測(cè)系統(tǒng)采用高速旋轉(zhuǎn)成像與亞像素定位算法,可識(shí)別0.005mm級(jí)的齒形誤差,助力客戶通過IATF16949質(zhì)量體系認(rèn)證;在半導(dǎo)體封裝領(lǐng)域,設(shè)備通過紅外穿透成像與深度學(xué)習(xí)分類,實(shí)現(xiàn)對(duì)BGA焊球空洞率的精細(xì)量化檢測(cè),檢測(cè)精度達(dá)±1%,達(dá)到國際前列水平。這些案例印證了星燁視覺“以技術(shù)驅(qū)動(dòng)行業(yè)升級(jí)”的承諾。這款設(shè)備支持動(dòng)態(tài)閾值調(diào)整,適應(yīng)不同材質(zhì)的檢測(cè)需求。廣東食品類視覺篩選工廠直銷

半導(dǎo)體企業(yè)采用高精度視覺篩選檢測(cè)設(shè)備,檢測(cè)芯片引腳焊接質(zhì)量。遼寧沖壓件視覺篩選

電子元器件作為電子設(shè)備的關(guān)鍵組件,其質(zhì)量直接決定了產(chǎn)品的可靠性與壽命。然而,元器件尺寸微小(毫米至微米級(jí))、結(jié)構(gòu)復(fù)雜(如多層芯片、精密引腳),生產(chǎn)過程中易出現(xiàn)引腳彎曲、焊點(diǎn)虛焊、表面劃痕、封裝缺陷等問題。傳統(tǒng)人工目檢依賴顯微鏡與經(jīng)驗(yàn)判斷,效率低下(每小時(shí)只檢測(cè)200-500件),且漏檢率高達(dá)5%-8%,難以滿足大規(guī)模生產(chǎn)需求。電子元器件視覺篩選系統(tǒng)通過高分辨率工業(yè)相機(jī)(如12K分辨率)、定制化光源(如環(huán)形光、同軸光)與AI算法,實(shí)現(xiàn)了對(duì)元器件外觀、尺寸、焊接質(zhì)量等參數(shù)的微米級(jí)檢測(cè),檢測(cè)速度可達(dá)每分鐘3000件以上,精度達(dá)±0.005mm。例如,在0402封裝電阻檢測(cè)中,系統(tǒng)可識(shí)別0.02mm級(jí)的引腳偏移,檢測(cè)良率從92%提升至99.5%,年節(jié)約返工成本超200萬元,為5G通信、汽車電子等高級(jí)領(lǐng)域提供了“零缺陷”質(zhì)量保障。遼寧沖壓件視覺篩選

東莞市星燁視覺科技有限公司在同行業(yè)領(lǐng)域中,一直處在一個(gè)不斷銳意進(jìn)取,不斷制造創(chuàng)新的市場(chǎng)高度,多年以來致力于發(fā)展富有創(chuàng)新價(jià)值理念的產(chǎn)品標(biāo)準(zhǔn),在廣東省等地區(qū)的機(jī)械及行業(yè)設(shè)備中始終保持良好的商業(yè)口碑,成績(jī)讓我們喜悅,但不會(huì)讓我們止步,殘酷的市場(chǎng)磨煉了我們堅(jiān)強(qiáng)不屈的意志,和諧溫馨的工作環(huán)境,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,勇于進(jìn)取的無限潛力,東莞市星燁視覺科技供應(yīng)攜手大家一起走向共同輝煌的未來,回首過去,我們不會(huì)因?yàn)槿〉昧艘稽c(diǎn)點(diǎn)成績(jī)而沾沾自喜,相反的是面對(duì)競(jìng)爭(zhēng)越來越激烈的市場(chǎng)氛圍,我們更要明確自己的不足,做好迎接新挑戰(zhàn)的準(zhǔn)備,要不畏困難,激流勇進(jìn),以一個(gè)更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 珠海五金件傳送帶視覺篩選工廠直銷 2025-12-24

- 茂名沖壓件傳送帶視覺篩選市場(chǎng)價(jià) 2025-12-24

- 肇慶硅膠件傳送帶視覺篩選生產(chǎn)廠家 2025-12-24

- 江門沖壓件傳送帶視覺篩選工廠直銷 2025-12-24

- 汕尾硅膠件傳送帶視覺篩選推薦廠家 2025-12-24

- 揭陽螺絲傳送帶視覺篩選推薦廠家 2025-12-24

- 清遠(yuǎn)塑膠件傳送帶視覺篩選工廠直銷 2025-12-24

- 廣西電子元器件傳送帶視覺篩選生產(chǎn)廠家 2025-12-24

- 清遠(yuǎn)五金件傳送帶視覺篩選市場(chǎng)價(jià) 2025-12-23

- 湛江FPC傳送帶視覺篩選工廠直銷 2025-12-23

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實(shí)心冰塊哪家好 2025-12-24

- 溫州密閉式加熱一體機(jī) 2025-12-24

- 安徽凹版彩印印刷機(jī)供應(yīng)商 2025-12-24

- 寶山區(qū)工業(yè)機(jī)器人制造制造價(jià)格 2025-12-24

- 松江區(qū)購買成型打彎 2025-12-24

- 溧水區(qū)使用層壓機(jī) 2025-12-24

- 山西電動(dòng)葫蘆工業(yè)遙控器報(bào)價(jià)行情 2025-12-24

- 寵物X光機(jī)價(jià)格 2025-12-24

- 昆山博壁管管焊機(jī)廠家 2025-12-24