海南機(jī)器人自動(dòng)噴涂線品牌

在新能源汽車、智能家居等高級(jí)制造領(lǐng)域,產(chǎn)品表面涂層的附著力已成為衡量品質(zhì)的重要指標(biāo)。傳統(tǒng)噴涂工藝因涂層與基材結(jié)合力不足,常導(dǎo)致產(chǎn)品在使用中出現(xiàn)掉漆、腐蝕等問題,直接影響用戶體驗(yàn)與品牌口碑。而自動(dòng)噴涂線憑借智能化、精密化的技術(shù)升級(jí),正成為解開這一難題的關(guān)鍵。蘇州閩誠(chéng)錦業(yè)自動(dòng)化科技有限公司作為行業(yè)象征,通過(guò)定制化涂裝設(shè)備與工藝優(yōu)化,將涂層附著力提升至行業(yè)先進(jìn)水平,百格測(cè)試達(dá)0級(jí),鹽霧測(cè)試突破720小時(shí)無(wú)銹蝕,為高級(jí)制造業(yè)提供了可復(fù)制的品質(zhì)升級(jí)方案。自動(dòng)噴涂線具備多色噴涂功能,能夠滿足市場(chǎng)對(duì)產(chǎn)品多樣化的需求。海南機(jī)器人自動(dòng)噴涂線品牌

蘇州閩誠(chéng)錦業(yè)通過(guò)“智能涂裝云平臺(tái)”接入全國(guó)50余條生產(chǎn)線,構(gòu)建了涂料性能、工藝參數(shù)與質(zhì)量數(shù)據(jù)的關(guān)聯(lián)模型。在某涂料企業(yè)的合作中,平臺(tái)分析發(fā)現(xiàn)其水性涂料在低溫環(huán)境下易團(tuán)聚,導(dǎo)致涂層粗糙度超標(biāo)。基于此,系統(tǒng)自動(dòng)優(yōu)化機(jī)器人路徑,將噴涂壓力從0.4MPa調(diào)整至0.32MPa,出漆量減少15%,使涂料利用率從65%提升至82%,年節(jié)省材料成本超120萬(wàn)元。這種數(shù)據(jù)驅(qū)動(dòng)的優(yōu)化模式,使自動(dòng)噴涂線具備“自我進(jìn)化”能力。例如,在墨西哥普埃布拉市的大眾汽車廠,車體面漆涂裝線配置的雙機(jī)器人通過(guò)機(jī)器學(xué)習(xí)算法,識(shí)別膜厚不均區(qū)域后自動(dòng)調(diào)整噴涂軌跡,將膜厚合格率從92%提升至98%。蘇州閩誠(chéng)錦業(yè)將此類算法集成至其智能涂裝系統(tǒng),使中小企業(yè)無(wú)需承擔(dān)高額研發(fā)成本,即可共享技術(shù)紅利。山東汽車自動(dòng)噴涂線哪家好借助自動(dòng)噴涂線,產(chǎn)品漆膜附著力變得十分牢固。

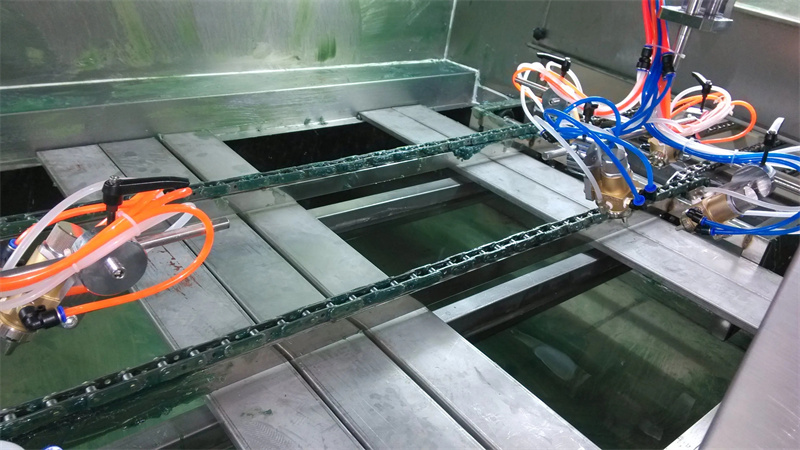

智能控制系統(tǒng)無(wú)疑是汽車零件自動(dòng)噴涂線的 “智慧大腦”,掌控著整個(gè)生產(chǎn)線的高效、穩(wěn)定運(yùn)行。它通過(guò)傳感器、PLC(可編程邏輯控制器)和工業(yè)計(jì)算機(jī)等多種設(shè)備協(xié)同工作,實(shí)現(xiàn)對(duì)生產(chǎn)過(guò)程的自動(dòng)化控制和實(shí)時(shí)監(jiān)控。傳感器分布在生產(chǎn)線的各個(gè)關(guān)鍵位置,實(shí)時(shí)采集溫度、濕度、噴涂壓力、零件位置等大量數(shù)據(jù),并將這些數(shù)據(jù)迅速傳輸給 PLC 和工業(yè)計(jì)算機(jī)。控制系統(tǒng)根據(jù)預(yù)先設(shè)定的工藝參數(shù),對(duì)采集到的數(shù)據(jù)進(jìn)行快速分析和處理,自動(dòng)調(diào)整噴涂速度、噴槍壓力、烘干溫度、輸送線運(yùn)行速度等關(guān)鍵參數(shù),確保每一個(gè)環(huán)節(jié)都能精細(xì)運(yùn)行。當(dāng)生產(chǎn)線出現(xiàn)異常情況時(shí),系統(tǒng)能夠及時(shí)發(fā)出警報(bào),并提供詳細(xì)的故障信息,幫助維修人員快速定位和解決問題,極大地提高了生產(chǎn)效率和產(chǎn)品質(zhì)量。

在某新能源汽車品牌的中控臺(tái)噴涂項(xiàng)目中,傳統(tǒng)工藝需分3次噴涂才能達(dá)到耐刮擦要求,且良品率只82%;而采用蘇州閩誠(chéng)錦業(yè)的智能噴涂線后,單次噴涂即可實(shí)現(xiàn)涂層硬度達(dá)6H,百格測(cè)試達(dá)0級(jí),鹽霧測(cè)試通過(guò)率提升至98.7%,單線產(chǎn)能從每小時(shí)120件躍升至280件。這一案例印證了參數(shù)精控技術(shù)對(duì)涂層耐刮擦性能的變革性提升。蘇州閩誠(chéng)錦業(yè)自動(dòng)化科技有限公司以自動(dòng)噴涂線為載體,詮釋了“高耐刮擦”背后的系統(tǒng)化創(chuàng)新邏輯。當(dāng)制造業(yè)邁向“智造”時(shí)代,這種以數(shù)據(jù)為驅(qū)動(dòng)、以協(xié)同為支撐、以場(chǎng)景為導(dǎo)向的技術(shù)路徑,或?qū)⒊蔀楦鄠鹘y(tǒng)領(lǐng)域轉(zhuǎn)型升級(jí)的范本。自動(dòng)噴涂線設(shè)備折舊成本對(duì)利潤(rùn)影響較小。

在制造業(yè)轉(zhuǎn)型升級(jí)的浪潮中,自動(dòng)噴涂線與傳統(tǒng)手工噴涂的成本爭(zhēng)議始終未休。更關(guān)鍵的是隱性成本差異。傳統(tǒng)線需配備3—5名熟練噴漆工,年人力成本超45萬(wàn)元;而自動(dòng)線只需1名設(shè)備監(jiān)控員,成本降至15萬(wàn)元。此外,傳統(tǒng)線因涂料利用率不足50%,每月浪費(fèi)涂料價(jià)值超15萬(wàn)元,自動(dòng)線通過(guò)閉環(huán)流量控制將浪費(fèi)率壓至10%以內(nèi)。以年產(chǎn)能12萬(wàn)件的中型工廠為例,自動(dòng)線初期投資雖高250萬(wàn)元,但6個(gè)月內(nèi)即可通過(guò)材料與人力節(jié)省收回成本。運(yùn)營(yíng)成本:效率變革下的全鏈條降本自動(dòng)噴涂線的重要優(yōu)勢(shì)在于運(yùn)營(yíng)階段的成本穿透能力。通過(guò)自動(dòng)噴涂線的應(yīng)用,企業(yè)明顯提升了產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力與附加值。上海機(jī)器人自動(dòng)噴涂線采購(gòu)

自動(dòng)噴涂線快速完成噴涂,助力企業(yè)提升產(chǎn)能。海南機(jī)器人自動(dòng)噴涂線品牌

自動(dòng)噴涂線的成本優(yōu)勢(shì)體現(xiàn)在涂料利用率與人力成本的雙重優(yōu)化。手工噴涂因漆霧飛濺、過(guò)度噴涂等問題,涂料利用率只60%-65%,而蘇州閩誠(chéng)錦業(yè)的智能回收系統(tǒng)通過(guò)負(fù)壓吸附與旋風(fēng)分離技術(shù),將未附著涂料回收率提升至92%,使某涂料企業(yè)年節(jié)省原材料成本超120萬(wàn)元。在人力成本方面,自動(dòng)噴涂線實(shí)現(xiàn)了“1人管多線”的變革。傳統(tǒng)噴涂車間需10-15名工人,而蘇州閩誠(chéng)錦業(yè)為某五金企業(yè)部署的智能生產(chǎn)線,只需2名操作員進(jìn)行設(shè)備監(jiān)控與參數(shù)調(diào)整,人力成本降低70%。此外,智能預(yù)警系統(tǒng)可提前12小時(shí)預(yù)測(cè)設(shè)備故障,將停機(jī)時(shí)間從年均48小時(shí)壓縮至8小時(shí),進(jìn)一步降低維護(hù)成本。海南機(jī)器人自動(dòng)噴涂線品牌

- 新疆小型自動(dòng)噴涂線哪家好 2025-12-16

- 天津汽車自動(dòng)噴涂線廠商 2025-12-16

- 上海汽車內(nèi)飾包覆生產(chǎn)線 2025-12-16

- 江西自動(dòng)噴涂線制造廠家 2025-12-16

- 江蘇小型自動(dòng)噴涂線加工廠 2025-12-16

- 紅外線隧道烘烤線哪家好 2025-12-16

- 小型自動(dòng)噴涂線廠商 2025-12-16

- 廣東小型自動(dòng)噴涂線廠商 2025-12-16

- 浙江工業(yè)制造隧道烘干爐報(bào)價(jià) 2025-12-16

- 北京家具自動(dòng)噴涂線制造廠家 2025-12-16

- 鎮(zhèn)江節(jié)能微量潤(rùn)滑系統(tǒng)哪里有 2025-12-16

- 虹口區(qū)移液器聯(lián)系方式 2025-12-16

- 島式中央臺(tái)用什么材料 2025-12-16

- 上海機(jī)械壓紙機(jī)設(shè)備 2025-12-16

- 浙江五金配件機(jī)加工供應(yīng)商 2025-12-16

- 河南MC20系列TOC分析儀的工作原理 2025-12-16

- 鎮(zhèn)江國(guó)產(chǎn)變壓器廠家供應(yīng) 2025-12-16

- 河北攪拌釜生產(chǎn)廠家 2025-12-16

- 寧波精密拉伸件 2025-12-16

- 瑞安雙面高速裱紙機(jī)廠家推薦 2025-12-16