云南全套汽車內飾植絨生產線費用

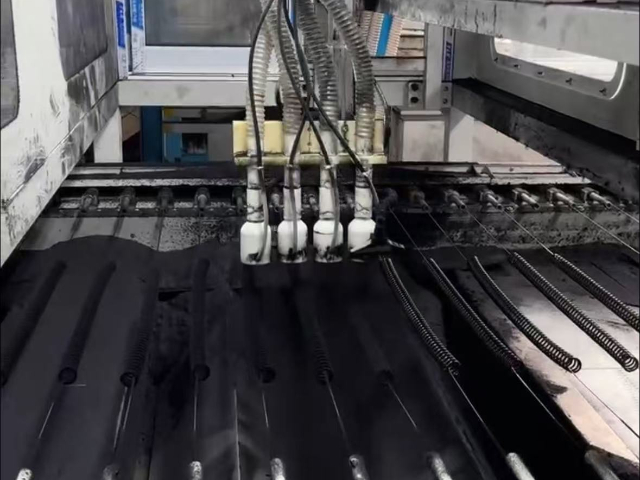

內飾件表面預處理是植絨工藝中至關重要的一環,直接關系到植絨的牢固度與均勻性。蘇州閩誠錦業自動化科技有限公司的表面預處理設備包含清洗機、干燥箱與打磨機。清洗機運用噴淋清洗劑技術,強力去除內飾件表面的油污、灰塵及脫模劑等雜質,確保表面潔凈無污。干燥箱采用熱風循環方式,快速烘干清洗后的內飾件,避免水分殘留影響后續工藝。打磨機則對內飾件表面進行精細打磨,增加表面粗糙度,有效提升植絨的附著力。這一系列預處理設備協同作業,為內飾件打造出理想的植絨基礎,確保絨毛能夠牢固、均勻地附著,提升整體植絨質量。高效汽車內飾植絨生產線縮短生產周期。云南全套汽車內飾植絨生產線費用

某自主品牌在虛擬調試中,將噴涂工序調試時間從7天壓縮至1天,首月產品合格率提升至98%。該平臺已集成靜電植絨、隧道烘烤等8大重要工序的仿真模型,調試準確率達95%。蘇州閩誠錦業自動化科技有限公司通過虛擬調試、模塊化設計、全流程協同三大創新,將汽車內飾植絨生產線的調試周期從傳統6-8個月壓縮至3-4個月,調試成本降低45%。這一突破不但提升了中國汽車內飾設備的國際競爭力,更為全球制造業提供了“效率變革”的示范樣本。在智能制造浪潮下,閩誠錦業正以技術為筆,書寫中國智造的新篇章。寧夏汽車內飾植絨生產線制造廠家汽車內飾植絨生產線適應不同車型需求。

蘇州閩誠錦業開發的“智慧運維平臺”通過物聯網傳感器實時采集設備數據,實現壽命精確預測。在靜電植絨環節,系統監測電極間距(標準值100mm±0.1mm)與電場強度(4kV/cm±0.2kV),當數據偏離閾值時自動觸發預警。某比亞迪工廠的案例顯示,該系統提前72小時預測到高壓變壓器絕緣老化,避免了一次價值50萬元的非計劃停機。針對烘烤線,平臺通過紅外熱成像技術監測加熱管表面溫度均勻性。當局部溫差超過5℃時,系統自動調整風量(15000m3/h±500m3/h)與溫度曲線(180℃±2℃),使產品變形率從3%降至0.5%。在涂膠環節,粘度傳感器(精度±10mPa·s)與流量計(精度±1%)聯動控制膠水用量,年節約膠水成本超20萬元。目前,該平臺已接入300余條生產線,使平均維修響應時間從4小時縮短至20分鐘。

在汽車制造業蓬勃發展的當下,消費者對汽車內飾的品質與美觀度提出了更高要求。植絨技術憑借其賦予內飾柔軟觸感與精致外觀的特性,成為提升內飾檔次的關鍵工藝。而汽車內飾植絨生產線的重要設備,則是實現這一工藝的重要支撐。蘇州閩誠錦業自動化科技有限公司作為行業內的佼佼者,其生產線設備不僅技術先進,更以高效、穩定著稱,為汽車內飾品質升級提供了堅實保障。蘇州閩誠錦業自動化科技有限公司憑借其先進的汽車內飾植絨生產線重要設備,在提升生產效率、保證產品質量、推動綠色生產等方面展現出明顯優勢。隨著汽車制造業的持續發展,該公司有望繼續帶領行業創新,為汽車內飾品質升級注入更強動力,助力汽車產業邁向更高水平。汽車內飾植絨生產線推動行業技術發展。

固化設備與下料檢測系統是確保植絨質量的后兩道關鍵防線。蘇州閩誠錦業自動化科技有限公司的固化設備采用隧道式烘干爐或烘箱,依據粘合劑特性精確調節溫度與時間,使粘合劑充分固化,確保絨毛牢固附著在內飾件表面。下料系統由機械手臂與零件存放架組成,將固化后的內飾件精確取下并放置于存放架。檢測系統則通過人工目檢與光學檢測設備相結合的方式,全方面檢查植絨表面質量,及時發現漏植、絨毛不均勻、氣泡等缺陷。嚴格的質量檢測流程,確保每一件出廠產品都符合高標準要求,為企業贏得市場口碑與競爭優勢。汽車內飾植絨生產線降低企業生產成本。安徽小型汽車內飾植絨生產線廠商

汽車內飾植絨生產線的輸送帶運行平穩。云南全套汽車內飾植絨生產線費用

在汽車內飾制造領域,植絨技術正以獨特的優勢顛覆傳統工藝。相較于真皮、布料等傳統材料,植絨工藝通過高壓靜電將短纖維垂直附著于基材表面,形成天鵝絨般的觸感與視覺效果。蘇州閩誠錦業自動化科技有限公司憑借其全流程自動化生產線,將植絨效率提升至每小時2000件以上,良品率穩定在99.5%以上,成為蔚來、比亞迪等車企的重要供應商。其研發的第三代植絨設備,通過模塊化設計與智能溫控系統,將能耗降低40%,單線年產能突破30萬套,重新定義了行業效率與品質標準。云南全套汽車內飾植絨生產線費用

- 湖南工業自動噴涂線價格 2025-12-24

- 西藏全套汽車內飾包覆生產線加工廠 2025-12-24

- 安徽自動噴涂線報價 2025-12-24

- 江西定制汽車內飾包覆生產線工藝 2025-12-24

- 湖南汽車內飾包覆生產線哪家好 2025-12-24

- 福建家具自動噴涂線廠商 2025-12-24

- 天津筒式隧道烘烤線 2025-12-24

- 無塵噴油隧道烘烤線哪家好 2025-12-24

- 甘肅自動噴涂線加工廠 2025-12-24

- 西藏全套汽車內飾包覆生產線工藝 2025-12-24

- 云南單相電阻啟動電機功率 2025-12-24

- 西湖區什么是大型成套設備 2025-12-24

- 深圳ETHIO COFFEE伊索咖啡掛耳咖啡是否好喝 2025-12-24

- 直銷領鎖智能私人定做 2025-12-24

- 鋰電池正極材料回收中碟式陶瓷膜方案設計 2025-12-24

- 海南金屬智能開關設備 2025-12-24

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 黃浦區電動干油泵廠家電話 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24