山西標準化矩陣柔性夾具推薦廠家

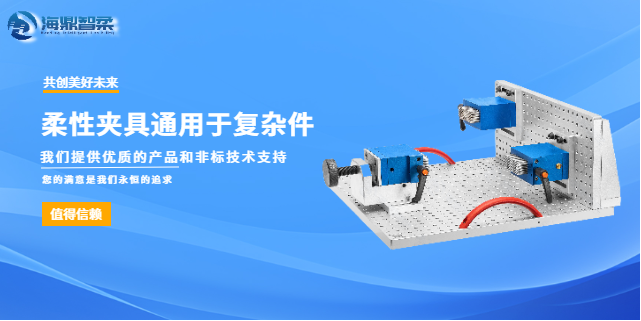

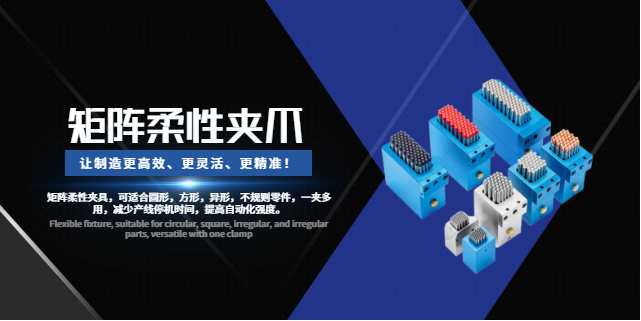

在電子裝配領域,矩陣柔性夾具同樣展現出強大的應用潛力。電子產品更新換代速度快,產品種類繁多,傳統夾具難以滿足快速變化的生產需求。矩陣柔性夾具通過其高度靈活的特性,能夠快速適應不同電子元器件的裝配要求,減少夾具更換和調整的時間,提高生產線的響應速度。例如,在PCB板裝配過程中,矩陣柔性夾具可以根據不同型號的PCB板自動調整夾持點的位置和力度,確保裝配精度和一致性。此外,矩陣柔性夾具還能夠與視覺系統和傳感器集成,實現智能化的夾持和裝配,進一步提高生產效率和產品質量。 海鼎智柔矩陣柔性夾具通過模塊化設計,快速調整夾持單元位置與力,確保加工精度,提升生產線效能。山西標準化矩陣柔性夾具推薦廠家

機艙供氧管路固定支架裝配:機艙供氧管路的固定支架裝配關乎飛行安全,對精度要求嚴苛。海鼎智柔矩陣柔性夾具能輕松應對不同型號支架的復雜結構。支架多為異形件,傳統夾具定位困難,易導致管路連接不暢或泄露隱患。該柔性夾具通過三維建模技術,準確模擬支架與管路的裝配關系,矩陣單元根據模型數據自動調整位置與角度,從多角度為支架提供穩定支撐。裝配時,夾具內置的力傳感器實時監測裝配壓力,確保支架緊固到位又不會過度受力變形。在實際應用中,某飛機維修廠使用該夾具后,供氧管路支架裝配的尺寸誤差控制在±內,泄漏檢測合格率提升至100%,保障了乘客與機組人員的生命安全。 上海碳鋼矩陣柔性夾具按需定制汽車生產線效率低?海鼎智柔矩陣夾具一次裝夾多工序,周期縮短60%。

航空航天零部件中的連接件,如各類螺栓、螺母、鉚釘等,雖然體積小巧,但對精度要求毫不遜色。矩陣柔性夾具針對這些小部件的高精度加工需求,設計了超精細的夾持單元。以航空發動機渦輪盤上的連接件加工為例,在精密銑削、鉆孔等工序中,這些超精細夾持單元搭配先進的視覺檢測系統,能夠準確鎖定連接件的位置,實時監測并校正可能出現的微小位移,確保連接件的尺寸精度、形狀精度以及相互之間的配合精度。同時,矩陣柔性夾具還具備快速換模功能,適應不同型號連接件的批量生產與小批量定制需求,為航空航天零部件的高效生產提供有力保障,保障飛行器各部件緊密協作,安全飛行。

作為航空航天柔性制造的中心裝備,海鼎智柔矩陣柔性夾具推動行業向智能化、精益化轉型。其通過工業互聯網接口實現與MES系統的數據互通,實時上傳夾持參數與加工狀態,為智能制造提供關鍵數據支撐。在航天產品批量化生產中,可通過云端數據庫存儲不同零部件的夾持方案,實現工藝知識的沉淀與復用。目前,該夾具已應用于多家主機廠的智能化生產線,助力我國航空航天制造能力從“制造”向“智造”跨越,為精品裝備國產化提供堅實保障。 金屬板材加工,海鼎智柔矩陣夾具穩固定位,降低振動影響,提升光潔度。

恒溫控制設計,降低溫度對薄壁件精度影響:薄壁件對溫度變化極為敏感,加工過程中的切削熱和環境溫度波動都可能導致尺寸偏差。海鼎智柔矩陣柔性夾具內置微型溫控模塊,能通過水循環或電加熱方式將夾具溫度穩定在設定值(±℃)。在加工高精度的薄壁陶瓷電子元件時,夾具可將溫度控制在20℃的恒溫狀態,避免因熱脹冷縮導致的元件開裂或尺寸超差。某電子設備廠的測試表明,采用恒溫夾具后,陶瓷薄壁件的尺寸精度波動從±降至±,滿足了半導體設備對精密零件的裝配要求。 航空航天蒙皮加工,海鼎智柔矩陣夾具面域貼合,貼合度99.5%無褶皺。陜西氣動矩陣柔性夾具

多工序連續加工,海鼎智柔矩陣夾具統一基準,減少重復定位誤差。山西標準化矩陣柔性夾具推薦廠家

曲面蒙皮無損檢測支撐:飛機曲面蒙皮加工后的超聲無損檢測需避免因重力變形產生的檢測誤差,傳統支撐工裝的接觸點易使薄壁蒙皮(≤1mm)產生的彎曲變形。海鼎智柔矩陣柔性夾具采用輕量化碳纖維矩陣單元(單單元重量≤500g),配合真空吸附輔助系統。檢測前,根據蒙皮曲率半徑(R500-3000mm)自動規劃支撐點分布,曲率越小的區域支撐點密度越高(比較高達20點/㎡)。超聲檢測時,矩陣單元通過壓電傳感器實時監測蒙皮與探頭的接觸壓力(控制在范圍內),確保聲波耦合效果一致。對于疑似缺陷區域,夾具可驅動蒙皮進行±5°的姿態調整,實現多角度檢測驗證。某航空制造企業應用該技術后,曲面蒙皮無損檢測的漏檢率從5%降至,檢測數據的重復性精度提升至98%,有效避免了隱藏裂紋或缺陷流入下道工序。 山西標準化矩陣柔性夾具推薦廠家

- 吉林碳鋼矩陣柔性夾具多少錢 2025-12-22

- cnc加工柔性矩陣夾具推薦廠家 2025-12-22

- 標準化柔性工裝夾具廠家 2025-12-21

- 重慶cnc加工柔性夾具廠家 2025-12-21

- 湖北標準化柔性夾具生產廠家 2025-12-21

- 重慶cnc加工矩陣柔性夾具怎么樣 2025-12-21

- 吉林鋁矩陣柔性夾具供應商 2025-12-21

- 鋁合金柔性矩陣夾具多少錢 2025-12-21

- 手自一體矩陣柔性夾具怎么樣 2025-12-21

- 不銹鋼柔性矩陣夾具價格 2025-12-21

- 奉賢區常見機房建設 2025-12-22

- 廣東運營數據分析哪里買 2025-12-22

- 廣東寫字樓數字人一體機廠家 2025-12-22

- 溫州品牌電子白板銷售電話 2025-12-22

- 數據驅動企業網站建設 2025-12-22

- 上海smt元件封裝0402 2025-12-22

- 初中物理探究平臺下載 2025-12-22

- 淮安智慧工地供應商 2025-12-22

- 初中物理智能系統下載推薦 2025-12-22

- 廣東社區邊緣計算視頻分析 2025-12-22