上海移動式焊接工作站供應公司

焊接機器人工作站具備超卓的作業效率。傳統人工焊接受限于焊工體力與精力,難以長時間持續高超的工作。而工作站中的機器人可 24 小時不間斷運行,其快速準確的動作響應,能極大縮短單件焊接時長。以汽車零部件焊接為例,人工焊接一個部件可能需數分鐘,甚至更長時間,機器人工作站卻能在短短幾十秒內完成,且焊接節奏穩定。多工位協同作業模式,還可實現流水線般的高效生產,使整體產能呈倍數級增長,為企業大規模生產提供堅實保障。汽車弧焊工作站記錄的數據支撐車身焊接質量追溯。上海移動式焊接工作站供應公司

工業機器人弧焊工作站內置完善的數據管理系統,為生產過程的精細化管控提供支持。系統可自動記錄每一次焊接的關鍵參數,包括電流、電壓、焊接速度、保護氣體流量等,數據存儲容量可達 10 萬批次以上,且支持按工件型號、生產批次等多維度查詢。通過數據分析模塊,能自動生成焊接質量趨勢圖、設備故障率統計等報告,幫助管理人員及時發現生產中的潛在問題。數據還可以通過加密傳輸方式備份至企業服務器,確保信息安全與追溯的完整性。上海后副車架焊接生產線報價新型弧焊工作站簡化操作流程降低人工門檻。

工業機器人弧焊工作站具備普遍的工藝兼容性,能夠滿足不同焊接場景的技術要求。針對薄板焊接,工作站可通過低飛濺焊接工藝,實現焊縫表面的光滑平整,減少后續打磨工序;對于中厚板焊接,則能切換至深熔焊模式,確保焊縫熔深達到工件厚度的 30% 以上,滿足結構強度需求。此外,工作站還支持脈沖焊、短路過渡焊等多種焊接方式,可根據不同材質特性(如高碳鋼的淬硬傾向、鋁合金的氧化問題)自動調整工藝參數,實現穩定焊接。無論是復雜的空間曲線焊縫,還是規則的直線焊縫,都能保持一致的焊接質量。

控制系統是弧焊機器人的 “大腦”,負責協調各部件有序運作,主要包含主控制器、編程裝置與運動控制模塊。主控制器采用工業級微處理器,能實時處理焊接參數、運動軌跡等數據,通過預設程序或人工示教生成比較好焊接路徑。編程裝置支持圖形化操作界面,操作人員可通過拖拽軌跡點、設置焊接速度、電流電壓等參數完成程序編寫,無需復雜代碼知識。運動控制模塊則通過脈沖信號驅動伺服電機,將程序指令轉化為機械臂的精確動作,同時具備動態補償功能,可根據工件微小形變實時調整運動軌跡,保障焊接接頭的一致性與穩定性。弧焊工作站準確記錄每道焊縫的電流電壓數據。

多行業適配的靈活配置方案,針對航空航天、軌道交通等高級制造領域,弧焊工作站提供定制化服務,可選配激光視覺定位或雙絲焊接等高級功能。緊湊型設計適應中小型企業空間限制,而多機器人協同版本可滿足大型結構件焊接需求。工作站兼容碳鋼、不銹鋼、鋁合金等多種材料,配合專屬焊槍與送絲系統,實現薄板精密焊接與厚板深熔焊的全覆蓋。客戶可根據產量與工藝要求選擇半自動或全自動產線集成方案。綠色節能的可持續生產支持,弧焊工作站采用能量反饋技術,將制動能量轉化為電能回饋電網,能耗較傳統設備降低20%以上。焊接電源具備動態調節功能,根據負載自動匹配輸出功率,避免能源浪費。環保型水冷系統減少冷卻液消耗,而低煙塵焊絲與優化氣體配比進一步降低污染排放。通過生命周期評估(LCA)優化設計,工作站從材料選擇到報廢回收均符合綠色制造標準,助力企業實現碳中和目標。復雜工件弧焊工作站能準確對接嗎?后副車架焊接生產線供貨商

供電系統為工作站運行提供電能。上海移動式焊接工作站供應公司

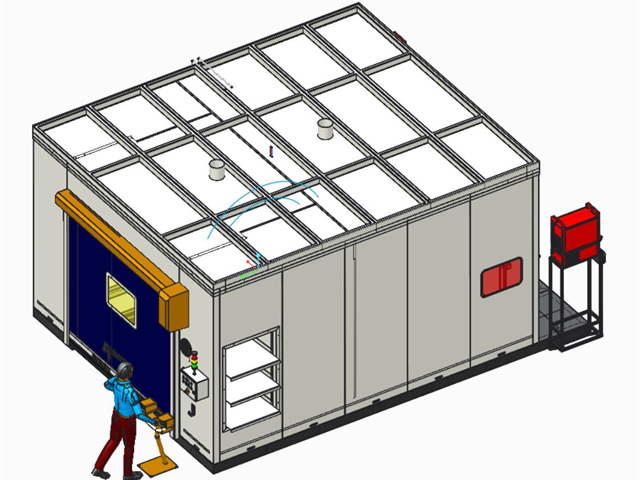

技術升級的便捷性為弧焊工作站系統集成提供了持續發展的動力。集成系統采用模塊化的硬件架構和開放式的軟件平臺,當企業需要提升生產能力或引入新技術時,只需更換相應的功能模塊或升級軟件程序,即可實現系統的性能提升,無需對整個工作站進行大規模改造。例如,原本采用普通焊接工藝的系統,可通過加裝激光視覺跟蹤模塊升級為智能化焊接系統,提升對工件裝配誤差的適應能力;當生產需求擴大時,也能方便地增加機械臂數量或擴展焊接工位,實現產能的快速提升。這種可擴展的設計較大延長了系統的使用壽命,降低了企業的二次投資成本。上海移動式焊接工作站供應公司

- 上海后副車架銑削專機生產廠家 2025-12-14

- 上海移動式焊接工作站供應公司 2025-12-14

- 南京后副車架焊接生產線生產 2025-12-14

- 南京弧焊工作站現貨 2025-12-14

- 沖壓非標自動化流水線制造商 2025-12-14

- 南京鈑金焊接工作站生產 2025-12-14

- 合肥移動式焊接工作站生產廠家 2025-12-14

- 上海激光打標工作站廠商 2025-12-14

- 上海工業非標自動化流水線哪里買 2025-12-14

- 激光切割工作站哪里有賣 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14

- 昆山購買新能源原動設備按需定制 2025-12-14

- 深圳附近哪里有壓紙機供應商 2025-12-14

- 貴州分選檢重秤怎么樣 2025-12-14