福建國內CNC物聯管理平臺維保

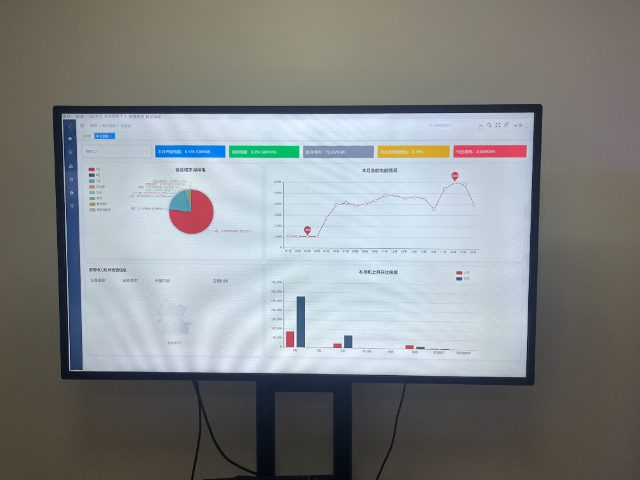

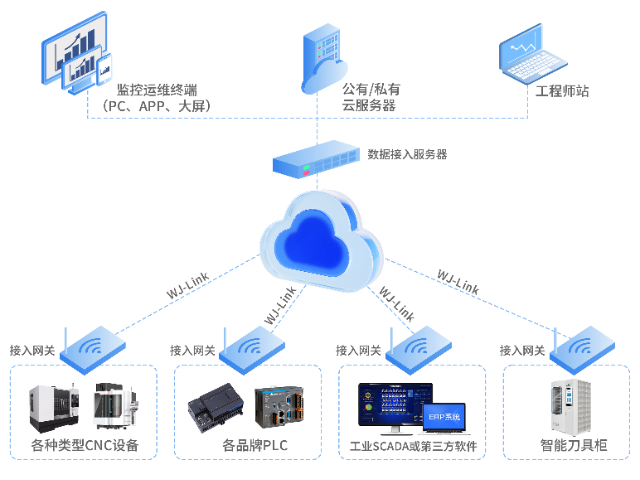

在智能制造時代,CNC物聯管理平臺讓設備管理更高效、更智能。通過統一云端入口,用戶可實時監控多臺CNC設備運行狀態,遠程查看加工進度、主軸負載、報警信息等關鍵數據,無需往返車間,一切盡在指尖掌控。操作簡潔直觀:登錄平臺,設備列表清晰呈現,支持一鍵啟停、程序推送與遠程診斷。加工程序可集中存儲、版本管理,避免誤操作。平臺自動采集生產數據,生成報表,助力生產決策與效率分析。支持多終端訪問,手機、平板、電腦隨時連接。異常告警即時推送,快速響應,減少停機時間。無論是單機調試還是整廠協同,CNC物聯管理平臺都以智慧連接,讓生產更透明、更高效,開啟數字化管理新篇章。故障從不“突然”發生。基于大數據趨勢預警,在刀具斷裂、設備異常前主動干預,化被動維修為主動預防。福建國內CNC物聯管理平臺維保

平臺還能管理維保流程:維保人員接收工單后,可查看詳細操作指南與備件庫存情況,完成后線上提交維保記錄,形成 “預警 - 派單 - 執行 - 歸檔” 閉環。某航空零部件企業使用后,設備計劃外故障次數減少 40%,維保成本降低 25%,原本需要 2 天的故障維修,現在通過提前預警與準備,4 小時即可完成,大幅減少生產中斷損失。此外,平臺還能統計設備運維成本、人工成本,生成總成本分析報表,幫助管理者找到成本優化點。某五金加工廠通過平臺發現,車間閑置設備每天空耗電費約 800 元,及時調整設備啟停計劃后,每月節省電費 2.4 萬元;同時通過優化物料損耗,原材料利用率提升 5%,每年減少物料成本 15 萬元。精確的成本管控,讓工廠在不增加訂單的情況下,實現利潤提升。國產CNC物聯管理平臺型號從“制造”到“智造”,只因洞察先“機”。

在智能制造時代,數據是新的生產資料。CNC物聯管理平臺,正是將CNC設備產生的海量數據轉化為價值的工具。它打通設備層與管理層的信息通道,實現生產全過程的透明化與可控化。平臺支持OPC UA、Modbus等主流工業協議,兼容發那科、三菱、西門子等主流CNC系統,確保適用性。實時采集的數據經清洗、分析后,生成多維度報表,為管理決策提供有力支撐。通過平臺,企業可精確掌握設備利用率、產能瓶頸、能耗水平,進而優化排產計劃,提升資源利用效率。同時,平臺支持工藝參數對比分析,助力持續改進加工工藝。

制造企業成本管控難,難在 “不清楚成本花在哪、不知道哪里能節約”——CNC 設備能耗多少、物料浪費多少、人工成本如何分攤,缺乏精確數據支撐。CNC 物聯管理平臺通過 “全流程成本追蹤”,幫工廠把成本算清、管好、降下來。平臺可實時采集設備能耗數據( electricity、壓縮空氣等),按設備、工單、車間維度自動分攤能耗成本,生成能耗報表:哪臺設備能耗高、哪個工單能耗超標,一目了然。針對物料成本,系統能追蹤原材料領用、加工損耗情況,當某工單物料損耗超出正常范圍時,自動提醒核查原因,減少浪費。不止于監控,更在于賦能。賦能每一臺設備,開啟每一分價值。

在傳統制造車間,CNC 設備運行全靠人工巡檢,不僅耗時耗力,還常因延遲發現故障導致停工。CNC 物聯管理平臺通過 “傳感器 + 云端” 模式,徹底改變這一現狀。平臺可實時采集設備核心數據:通過加裝電流、轉速、溫度傳感器,實時捕捉主軸運行參數;依托 PLC 數據接口,同步獲取設備開關機狀態、加工進度、故障代碼。這些數據經 5G / 以太網傳輸至云端,管理人員在電腦或手機端即可查看 —— 無需到車間,就能知道某臺 CNC 是否在加工、當前轉速多少、是否出現過載預警。數據連 CNC,物聯管全局,智能調度降本提效更給力!江門多功能CNC物聯管理平臺出廠價

用數據優化工藝!對比不同設備、參數下的加工效率與刀具壽命,讓科學取代經驗。福建國內CNC物聯管理平臺維保

3C 電子行業追求 “快速換產 + 高產能”,平臺可支持 “一鍵參數導入”:當需要切換加工手機外殼、耳機配件等不同產品時,無需人工逐一調整設備參數,平臺可直接推送預設參數,換產時間從 1 小時縮短至 15 分鐘;同時實時監控產能,確保滿足電子行業 “小批量、多批次” 的訂單需求。模具制造行業注重 “長期數據積累”,平臺會存儲模具加工的完整數據(如不同材質模具的切削參數、加工周期),后續同類訂單可直接復用,新人上手時間從 3 個月縮短至 1 個月。這種行業定制化能力,讓平臺成為不同制造場景的 “專屬管家”。福建國內CNC物聯管理平臺維保

- 無錫多功能CNC物聯管理平臺規格尺寸 2025-12-14

- 漳州一站式CNC加工報價表 2025-12-14

- 東莞購買CNC物聯管理平臺 2025-12-14

- 溫州批量CNC加工廠家實地考察 2025-12-14

- 東莞購買桌面型雕刻機出廠價 2025-12-14

- 溫州國內CNC物聯管理平臺規格尺寸 2025-12-14

- 漳州定做CNC物聯管理平臺技術指導 2025-12-14

- 無錫自動化CNC加工24小時服務 2025-12-14

- 溫州多功能CNC物聯管理平臺選擇 2025-12-14

- 福建直銷CNC物聯管理平臺型號 2025-12-14

- 無錫機床自動上下料機器人 2025-12-14

- 臺州走芯機大概多少錢 2025-12-14

- 自動化導軌共同合作 2025-12-14

- 惠州小型半封閉絲桿模組批發 2025-12-14

- 江蘇可視化光伏智能清潔機器人價格 2025-12-14

- 汕尾特種廢氣一體擾流除臭設備公司 2025-12-14

- 便捷式儲能設備哪家好 2025-12-14

- 浙江水標檢品機哪家好 2025-12-14

- 河北PROCON10648穩壓泵銷售公司 2025-12-14

- 自動壓藥稱重設備廠家 2025-12-14