快速換線涂覆機好不好

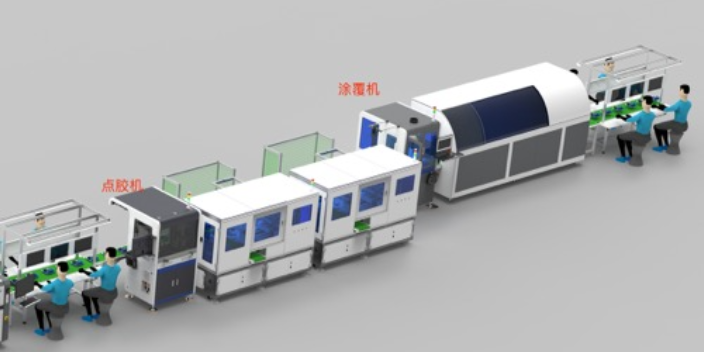

在工業生產中,涂覆機很少單獨使用,通常需要與其他表面處理設備協同工作,形成完整的表面處理生產線,以達到的處理效果。常見的協同設備包括預處理設備、烘干設備、檢測設備、切割設備、包裝設備等。預處理設備如清洗機、除油機、打磨機、等離子處理機等,用于對基材表面進行預處理,提升涂層附著力,是涂覆前的關鍵環節;烘干設備與涂覆機的干燥固化系統配合,確保涂層快速、均勻固化,如熱風循環烘箱、紫外線固化機等,根據涂料類型和生產節奏選擇合適的烘干設備;檢測設備如厚度檢測儀、附著力測試儀、色差儀、外觀檢測機等,用于涂覆前后的質量檢測,確保產品符合質量標準,不合格產品及時返工;切割設備用于對涂覆后的基材進行裁剪、切割,使其達到規定尺寸;包裝設備則用于對合格產品進行包裝,便于存儲和運輸。此外,在自動化生產線中,涂覆機還需與輸送設備、機器人等協同工作,實現物料的自動轉運和處理,減少人工干預,提升生產效率和產品一致性。火箭發動機燃燒室陶瓷涂層涂覆,結合強度達 20MPa 以上不脫落。快速換線涂覆機好不好

為進一步提升涂覆質量的穩定性,在線檢測與閉環控制技術已成為涂覆機的配置,實現 “檢測 - 反饋 - 調整” 的實時聯動。在線檢測模塊集成多種高精度檢測設備:激光厚度檢測儀實時測量涂層厚度,精度可達 0.1μm,數據同步傳輸至控制系統;視覺檢測系統通過高速相機捕捉涂層表面缺陷(如、流掛、氣泡),采用圖像識別算法自動判定缺陷等級;附著力在線測試儀通過微型探針模擬摩擦、剝離場景,快速檢測涂層附著力達標情況。閉環控制技術則根據檢測數據自動調整工藝參數:當厚度超出設定范圍時,系統實時調節涂覆速度或涂料流量;發現表面缺陷時,自動調整涂覆壓力或基材距離;附著力不達標時,反饋至預處理環節優化處理參數。該技術使涂覆合格率提升至 99% 以上,減少了離線檢測導致的返工成本,尤其適用于電子、醫療器械等對質量要求嚴苛的行業。陜西圖片編程涂覆機技術戶外運動裝備涂覆抗摔抗刮涂層,增強耐用性,適配登山、露營等場景。

為進一步提升生產效率、減少人工干預,自動化上下料系統已成為涂覆機生產線的重要組成部分,尤其適用于大批量生產場景。涂覆機的自動化上下料系統主要包括上料機構、下料機構、物料緩存裝置和搬運機器人(如機械臂、AGV 小車):上料機構采用料盤自動輸送、工件自動定位的方式,將待涂覆工件輸送至涂覆機進料口;下料機構將涂覆固化后的工件自動接收、分類,不合格品自動分流至返工區;物料緩存裝置用于協調上下料節奏,避免因前后工序速度不匹配導致的生產停滯;搬運機器人負責工件在各設備間的轉運,如從預處理設備到涂覆機、從涂覆機到干燥固化設備、從檢測設備到包裝設備。自動化上下料系統與涂覆機的控制系統無縫對接,實現全流程自動化生產,生產效率較人工上下料提升 50-100%,同時減少了人工接觸工件導致的污染和損傷,提升了產品質量一致性。目前,該系統已廣泛應用于汽車零部件、電子元器件、五金配件等大批量生產的涂覆生產線。

汽車制造行業對涂覆機的需求,涉及車身、零部件、內飾等多個環節,涂覆的目的包括防腐、裝飾、耐磨、隔音等。在汽車車身制造中,涂覆機用于電泳涂裝、中涂、面漆等工序,電泳涂覆可在車身表面形成均勻的防銹涂層,中涂和面漆則負責提升外觀裝飾性和耐候性,汽車行業通常采用自動化程度高的噴涂式涂覆機,配合機器人實現噴涂,確保車身涂層的光澤度、平整度和色差符合要求;在汽車零部件生產中,發動機缸體、變速箱殼體等金屬部件需通過涂覆機進行防腐涂層處理,如噴涂防銹漆、陶瓷涂層等,提升零部件的耐磨性和使用壽命;汽車內飾件如儀表盤、門板等則通過涂覆機進行表面處理,如噴涂軟質涂層、木紋轉印等,提升觸感和美觀度;此外,新能源汽車的電池包外殼、電機定子等部件也需要通過涂覆機進行絕緣、防腐涂覆,保障電池系統的安全性和穩定性。LED-UV 固化燈替代傳統汞燈,能耗降低 50%+,無汞更環保。

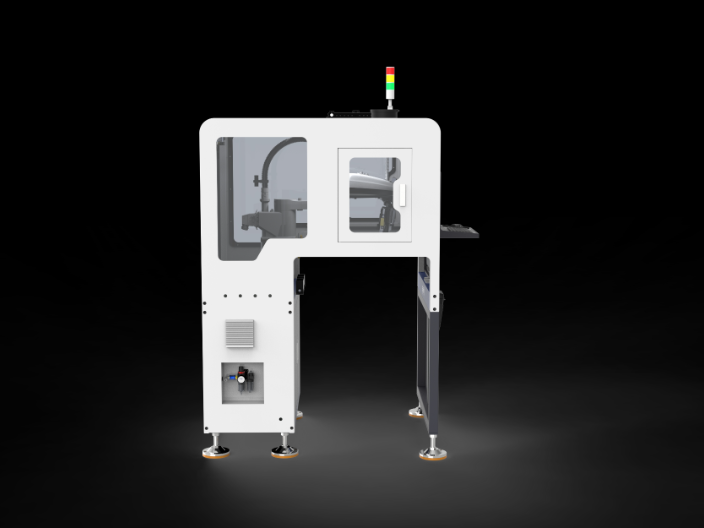

一整的涂覆機由多個部件協同工作,共同保障涂覆過程的性和穩定性。部件包括送料機構、涂覆執行機構、控制系統、干燥固化系統、廢料回收系統等。送料機構負責將基材勻速、平穩地輸送至涂覆區域,常見的有輸送帶、滾輪輸送等形式,其穩定性直接影響涂層的均勻性;涂覆執行機構是涂覆機的,根據涂覆方式不同分為噴槍、涂覆輥、刮刀、淋膜頭、浸槽等,需控制與基材的距離、涂覆壓力和涂料流量;控制系統通常采用 PLC 或工業計算機,可設定涂覆厚度、速度、溫度等參數,實現自動化作業和數據追溯;干燥固化系統用于涂覆后涂層的固化成型,根據涂料類型分為熱風干燥、紫外線固化、紅外干燥等,確保涂層快速達到規定性能;廢料回收系統則用于回收多余涂料和揮發性氣體,既節約成本又符合環保要求。“活性炭吸附 + 催化燃燒” 處理廢氣,排放濃度遠低于國家標準。國內三軸涂覆機建議

瓷磚表面涂覆防滑涂層,提升摩擦系數,適配衛生間、廚房等潮濕區域。快速換線涂覆機好不好

數字孿生技術的融入使涂覆機的研發與運維進入智能化新階段,通過構建設備的虛擬數字模型,實現涂覆過程的模擬仿真、虛擬調試和實時監控。涂覆機的數字孿生系統整合了機械結構、控制系統、工藝參數等多維度數據,可在虛擬環境中模擬不同基材、涂料和參數組合下的涂覆效果,提前預判工藝缺陷,減少物理樣機的研發成本和周期。在生產線調試階段,虛擬調試功能可在不影響實際生產的情況下優化涂覆參數,如模頭間隙、涂覆速度等,使生產線投產時間縮短 30% 以上;在運行階段,數字孿生模型通過實時采集設備傳感器數據,同步映射物理設備的運行狀態,可直觀呈現部件磨損、涂料消耗等情況,為預測性維護提供數據支撐。某汽車零部件企業應用該技術后,涂覆工藝調試周期從 15 天縮短至 5 天,設備故障預警準確率提升至 95%,大幅提升了生產效率和穩定性。快速換線涂覆機好不好

- 江蘇在線涂覆機 2025-12-24

- 廣州視覺涂覆機報價 2025-12-24

- 快速換線涂覆機好不好 2025-12-24

- 上海選擇性涂覆機推薦廠家 2025-12-23

- 廣東熱熔膠涂覆機價格 2025-12-23

- 浙江電路板涂覆機 2025-12-23

- 蘇州智能編程涂覆機排名 2025-12-23

- 合肥動態涂覆機排名 2025-12-23

- 重慶動態涂覆機排名 2025-12-23

- 中國臺灣快速換線涂覆機 2025-12-23

- 常州本地電控夾具售價 2025-12-24

- 湖南全自動油水分離器維保 2025-12-24

- 江蘇自動液壓打包機耗電量多少 2025-12-24

- 浙江智能化TPU/PVB薄膜生產線哪家好 2025-12-24

- 廣東人民牌電箱電柜一級經銷商 2025-12-24

- 浙江購買無影燈 2025-12-24

- 徐州低噪音塑料軸瓦維保 2025-12-24

- 杭州自吸式柴油泵生產廠家 2025-12-24

- 12V底置式房車空調 2025-12-24

- 南京電磁線圈批發 2025-12-24