江門正規零件加工管理軟件開發

通過零件加工管理軟件,企業可實現加工過程的節能減排和可持續發展。軟件能實時監控各設備的能耗數據(如電力消耗、壓縮空氣用量),并結合生產任務自動生成能耗分析報表,識別高耗能環節。例如,在批量加工零件時,軟件可根據設備負載特性優化開機時序,避免多臺高耗能設備同時啟動造成的能源峰值浪費。同時,軟件能追蹤原材料的領用、消耗及廢料產生情況,通過優化套料方案提高材料利用率,減少廢料排放。此外,軟件還可記錄設備的維護保養信息,確保設備處于運行狀態,降低因設備老化導致的能源浪費。這些功能幫助企業在滿足生產需求的同時,降低單位產值能耗,符合環保法規要求,助力實現可持續發展目標。零件加工管理軟件提供豐富的用戶權限管理功能,確保數據的安全性和系統的穩定性。江門正規零件加工管理軟件開發

對于新入職員工或接觸新設備的操作人員而言,零件加工管理軟件的操作指導功能至關重要。軟件內置詳細且直觀的操作手冊,以圖文、視頻等多種形式呈現。操作人員在啟動設備前,可通過軟件快速查閱設備開機流程、參數設置范圍等基礎操作。在實際加工過程中,若遇到復雜工序,如特殊形狀零件的銑削加工,軟件能實時提供分步操作指導,從刀具選擇、安裝,到加工路徑設置,每個步驟都清晰明了。當設備出現故障報警時,軟件不僅能提示故障原因,還能指導操作人員進行初步排查與簡單維修。這種即時性、針對性的操作指導,縮短了操作人員的學習周期,減少因操作不當導致的設備損壞與加工失誤,提高生產效率,保障加工質量,讓企業生產更加穩定有序。江門正規零件加工管理軟件開發零件加工管理軟件的應用案例。

隨著人工智能和大數據技術的融入,零件加工管理軟件正邁向深度智能化,為制造企業注入新動能。人工智能算法可分析歷史加工數據,自動優化工藝參數:如針對某類零件,系統通過學習過往 1000 次加工記錄,推薦切削速度與進給量組合,使加工效率提升 15%。大數據分析則實現預測性管理:基于設備傳感器數據構建故障預測模型,提前 7 天預警可能出現的機械磨損,減少 80% 的突發停機;通過分析客戶訂單規律,預判旺季需求峰值,輔助企業提前儲備物料。智能功能還體現在自主決策上:系統可自動分配工單至設備(綜合考量設備負載、歷史合格率),甚至在生產異常時給出調整方案,逐步實現 “少人干預” 的智能生產模式。

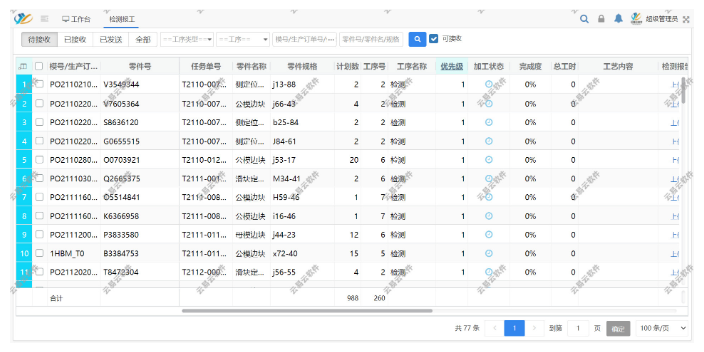

零件加工管理軟件支持與生產現場設備的直接通信,確保數據實時性和準確性。在生產過程中,及時準確的數據是高效管理的關鍵。零件加工管理軟件通過特定通信協議與生產現場的各類設備,如數控機床、自動化生產線等建立直接連接。設備運行過程中的關鍵數據,如加工進度、設備狀態(運行、暫停、故障等)、實時產量等,能瞬間傳輸至軟件系統。操作人員在軟件界面上可實時查看設備運行情況,一旦發現設備異常,能迅速采取措施。例如,當機床出現故障報警時,軟件立即彈出提示窗口,顯示故障代碼與相關說明,維修人員可根據這些信息快速定位問題并進行維修。同時,軟件根據實時采集的數據,自動更新生產計劃與進度報表,確保企業管理層能依據準確數據做出決策,提高生產管理的及時性,保障生產流程的順暢運行 。零件加工管理軟件可以為新員工提供培訓和技術支持,幫助他們快速熟悉生產流程和設備操作。

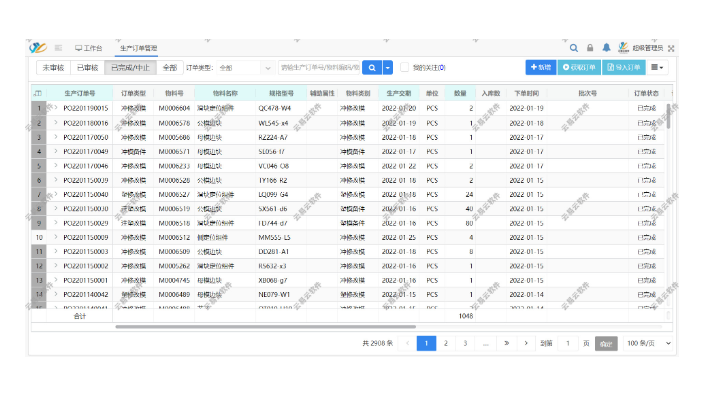

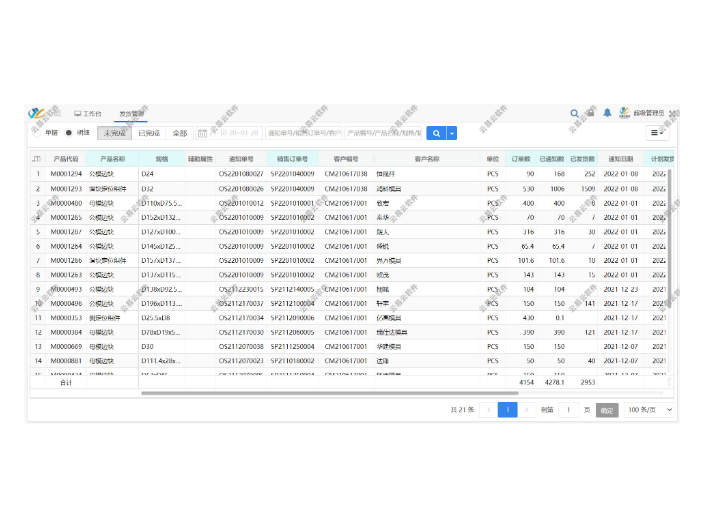

零件加工管理軟件對于現代制造企業來說具有重要意義。它打破了傳統生產管理中信息孤島的局面,實現了從訂單錄入、生產計劃、加工執行到成品入庫的全流程數字化管理,讓生產過程透明可控。在智能制造趨勢下,軟件是連接物理生產與數字管理的樞紐,為企業實現工業 4.0 轉型奠定基礎。通過數據驅動的精細化管理,企業能減少生產浪費、提升資源利用率,從而在人力成本上升、原材料價格波動的市場環境中保持盈利空間。同時,軟件帶來的標準化管理流程,有助于企業通過 ISO 等體系認證,拓展國內外市場,是現代制造企業提升競爭力、適應產業升級的必備工具。零件加工管理軟件提供實時的設備狀態監測和預警功能,幫助企業及時發現和處理設備故障。浙江杭州靠譜的零件加工管理軟件下載

通過設計和實現模具企業零件加工管理軟件,可以提高模具企業的生產效率和管理水平。江門正規零件加工管理軟件開發

通過使用零件加工管理軟件,企業可以更好地應對市場競爭,實現可持續發展。軟件能快速響應市場訂單變化,通過優化生產排程將訂單交付周期縮短,例如接到緊急訂單時,軟件可自動調整生產計劃,優先安排關鍵工序。在質量管控方面,軟件通過全流程數據追溯,提升產品合格率,增強客戶滿意度,從而在市場中樹立良好口碑。同時,軟件帶來的生產效率提升和成本降低,使企業能在價格競爭中占據優勢。此外,軟件積累的生產數據可為企業提供決策支持,幫助識別市場趨勢,及時調整產品結構,開發高附加值零件,實現從規模擴張到質量效益的轉型,在激烈的市場競爭中保持長期競爭力。江門正規零件加工管理軟件開發

- 臺州市erp軟件開發 2025-12-23

- 江蘇蘇州模具erp解決方案 2025-12-23

- 中山市塑膠模具erp系統教程 2025-12-23

- 珠海市模具erp系統 2025-12-23

- 塑膠模具erp多少錢 2025-12-22

- 中山工業制造erp模具 2025-12-22

- 杭州市模具廠erp系統教程 2025-12-22

- 珠海制造業erp管理系統 2025-12-22

- 溫州制造業erp軟件系統 2025-12-22

- 珠海模具企業erp多少錢 2025-12-22

- 福建如何防滲膜完整性檢測報價表 2025-12-23

- 工業園區第三方文藝創作聯系方式 2025-12-23

- 徐匯區創新營銷策劃平臺 2025-12-23

- 揚州菜場保潔托管服務費用是多少 2025-12-23

- 淮安提供試驗車托運優勢 2025-12-23

- 黃浦區方便企業管理咨詢供應商 2025-12-23

- 青浦區第三方財務咨詢平臺 2025-12-23

- 上海動態電壓調節器(DVR)數據中心綠色節能技術展參展指南 2025-12-23

- 無人管理停車場廣告道閘安裝 2025-12-23

- 廣東一站式物流ERP系統市場報價 2025-12-23