浙江溫州正規的模具制造管理軟件使用

軟件的工藝流程管理功能對模具制造的每一道工序都進行了詳細的定義與規范。從原材料的加工、模具的成型到后期的表面處理等,每個環節的操作步驟、工藝參數、質量標準等都被錄入系統。生產人員在操作時,軟件會依據預設流程進行引導,確保操作符合標準。例如,在模具加工的銑削工序中,軟件會提示合適的刀具選擇、切削速度、進給量等參數。同時,軟件會對生產過程進行記錄與追溯,一旦出現質量問題,能快速定位到具體操作環節,判斷是否存在操作不規范情況。這保證了無論哪個生產人員執行任務,都能遵循統一的工藝流程,實現生產操作的規范性和一致性,提升模具質量穩定性。通過軟件的生產能力評估功能,企業可以合理規劃生產規模和產能。浙江溫州正規的模具制造管理軟件使用

模具制造管理軟件

實時更新生產數據是軟件打破信息滯后的能力。通過 IoT 接口對接加工設備的 PLC 系統,軟件可每秒采集主軸轉速、進給量、加工時長等數據,同步顯示在生產看板上;操作人員用掃碼槍掃描工單二維碼,即可在移動端錄入工序完成情況(如 “粗加工完成”“待質檢”),數據即時上傳至系統。這種實時采集機制避免了傳統紙質記錄 “下班匯總” 的滯后性,也減少了人工謄寫的錯誤(數據準確率提升至 99.5% 以上)。當某套模具的型腔加工尺寸超出公差時,質檢數據實時同步至設計部門,工程師可立即修改后續工序參數;財務部門也能基于實時工時數據,動態核算生產成本,確保各環節決策都基于準確的信息。珠海注塑熱流道模具制造管理軟件購買通過軟件的生產任務優先級設定功能,企業可以優先處理緊急和重要的生產任務。

模具制造管理軟件作為提升模具生產效率與質量的綜合解決方案,深度貼合模具行業 “多品種、小批量、高精度” 的特性。其在于打破設計、加工、裝配、檢測等環節的信息壁壘,通過數字化串聯全生產流程。例如,軟件可整合 CAD 設計數據與加工設備參數,實現設計圖紙到加工程序的自動轉換,減少人工轉錄誤差;同時,針對模具關鍵工序(如電火花加工、磨削)設置質量校驗節點,要求操作人員實時上傳檢測數據,系統自動比對公差標準,一旦超出范圍立即預警,從源頭降低返工率。此外,軟件還能分析歷史生產數據,優化刀具更換周期、設備負載分配等,使設備利用率提升 15%-20%,整體生產周期縮短 20% 以上,提升交付效率與產品精度。

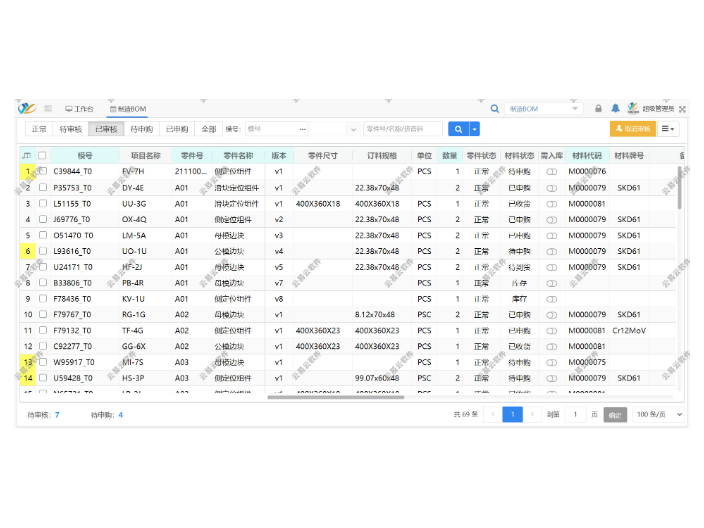

模具制造管理軟件提供了豐富的生產數據分析工具,助力企業科學決策。軟件收集并整合模具生產過程中的海量數據,如設備運行數據、生產進度數據、質量檢測數據等。借助先進的數據分析算法與可視化工具,這些數據被轉化為直觀易懂的圖表與報表。例如,通過分析設備運行時長與故障頻率的關系,企業可提前安排設備維護,降低故障發生率;依據生產進度數據,分析不同工序的生產瓶頸,針對性地優化生產流程。在質量管控上,對質檢數據進行深入挖掘,找出影響模具質量的關鍵因素,如原材料批次差異、加工參數波動等,從而改進工藝。企業管理層基于這些數據洞察,在制定生產計劃、設備采購、人員培訓等決策時,能夠做到有的放矢,避免盲目決策,提升企業運營管理水平,實現降本增效。模具制造管理軟件支持與其他企業管理系統的集成,實現數據的共享和互通。

模具生產中突發狀況頻發,靈活的生產調度機制是維持生產順暢的關鍵。軟件通過實時采集設備運行狀態(如主軸負載、開機率)、人員在崗信息、物料庫存數據,構建動態資源池。當設備突發故障時,系統能立即檢索同型號備用設備或具備替代能力的機床,自動計算轉產調整時間并生成新排程;若接到緊急訂單,調度模塊可基于 “交期優先級 + 設備負載” 算法,在不影響訂單交付的前提下,插入緊急任務并優化工序順序(如將同一材質的模具集中加工以減少換料時間)。對于物料延遲問題,系統會提前 48 小時預警,并聯動采購模塊跟蹤物流信息,同步調整相關工序為待料狀態,避免設備與人員閑置,使突發狀況對生產計劃的影響降低 30% 以上。通過軟件的員工培訓管理功能,提高員工的專業技能和生產效率。廣東中山靠譜模具制造管理軟件使用

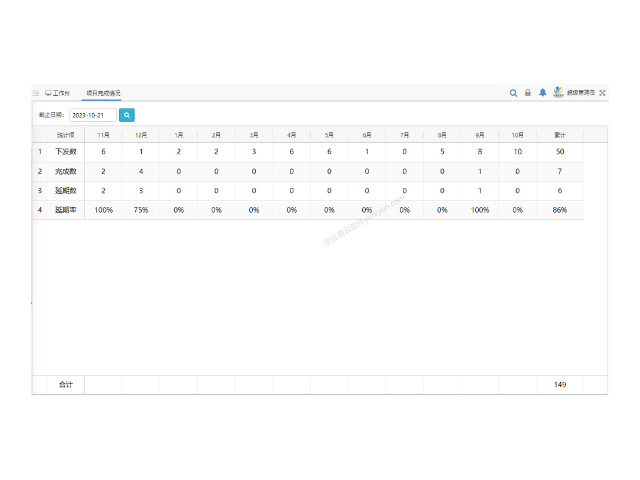

通過軟件的項目管理模塊,企業可以系統化管理復雜的模具制造項目。浙江溫州正規的模具制造管理軟件使用

在模具制造過程中,生產數據是決策的基礎。數據的準確性和時效性直接影響到企業的生產效率和產品質量。因此,實時更新生產數據是管理軟件的功能之一。通過實時更新,軟件能夠確保管理者隨時掌握生產情況。無論是生產進度、物料消耗,還是設備狀態、質量數據,都能實時反映在軟件中。這樣,管理者可以迅速了解生產現場的情況,及時作出調整。此外,實時更新的數據還有助于企業實現數據驅動的決策。基于準確的數據,企業可以預測生產趨勢,優化生產計劃,提高生產效率。為了確保數據的準確性,模具制造管理軟件還具備嚴格的數據校驗和審核機制。通過多重校驗和審核,確保數據的準確性和可靠性。浙江溫州正規的模具制造管理軟件使用

- 臺州市模具廠erp管理 2025-12-23

- 臺州市erp軟件開發 2025-12-23

- 蘇州企業erp項目 2025-12-23

- 江蘇蘇州模具erp解決方案 2025-12-23

- 中山市塑膠模具erp系統教程 2025-12-23

- 珠海市模具erp系統 2025-12-23

- 塑膠模具erp多少錢 2025-12-22

- 中山工業制造erp模具 2025-12-22

- 杭州市模具廠erp系統教程 2025-12-22

- 珠海制造業erp管理系統 2025-12-22

- 普陀區推廣食堂托管 2025-12-23

- 福建如何防滲膜完整性檢測報價表 2025-12-23

- 工業園區第三方文藝創作聯系方式 2025-12-23

- 徐匯區創新營銷策劃平臺 2025-12-23

- 江蘇營銷互聯網推廣效果 2025-12-23

- 寶山區方便企業宣傳片策劃24小時服務 2025-12-23

- 揚州菜場保潔托管服務費用是多少 2025-12-23

- 淮安提供試驗車托運優勢 2025-12-23

- 黃浦區方便企業管理咨詢供應商 2025-12-23

- 青浦區第三方財務咨詢平臺 2025-12-23